Механические трансмиссии: Виды и типы трансмиссий

Трансмиссия автомобиля: виды, неисправности

Что такое трансмиссия? Какое ее назначение, устройство? Чем отличаются разные виды трансмиссий: механическая, гидравлическая, гидростатическая, электромеханическая. Какие поломки трансмиссии встречаются чаще всего?

Трансмиссия автомобиля – это целый комплекс механизмов, который обеспечивает функционирование всех его движущих механизмов, передаёт им энергию ДВС. Дословно слово «transmission» с английского языка на русский можно перевести следующим образом: «перенос», «передача», «перевод». Фактически даже простая цепная передача на велосипеде – это уже трансмиссия. Но применительно к велосипедам слово «трансмиссия» не прижилось. Принято говорить именно «передача». А вот в сфере машиностроения, транспортных технологий понятие «трансмиссия» применяется и к механизмам, соединяющим ДВС с движущимися элементами, и к системам, которые обеспечивают функционирование таких механизмов.

Хотя, если речь уже зашла о велосипеде, то на его примере легче всего наглядно объяснить суть трансмиссии как-таковой.

От качества механизмов трансмиссии (МТ) зависит расход топлива, безопасность и комфорт водителя, пассажиров транспортного средства, эффективность выполнения тех или иных задач. Например, МТ погрузчика обеспечивают оператору комфортное взаимодействие с погрузчиком, беспрепятственно подъезжать к стеллажам и аккуратно разгружать его. От МТ комбайна зависит отлаженность передачи действий от ДВС механизмам жатвенной части. От МТ карьерного самосвала зависит то, сможет ли он обеспечить эффективный старт после полной загрузки кузова или движение в гору с высокой скоростью.

Назначение и схемы трансмиссий

Прямое назначение трансмиссии автомобиля — пошагово регулировать крутящий момент от маховика и распределять его по ведущим колёсам.

МТ позволяют согласовать работу ДВС с сопротивлением движению транспортного средства, расширяя тяговое усилие на ведущих колесах, диапазон изменения оборотов.

Схема трансмиссии автомобиля зависит от того – переднеприводный или заднеприводный автомобиль перед нами.

У транспортного средства с приводом на задние ведущие колеса в составе трансмиссии чаще всего можно встретить сцепление, коробку передач, карданный механизм, задний ведущий мост в сборе. Такой вариант очень популярен у коммерческого транспорта (включая, грузовики, автобусы).

У транспорта с приводом на передние колеса (самый распространённый вариант у легковых авто) в состав трансмиссии чаще всего входят: сцепление, трансэксл, карданный привод на передние ведущие колеса и шарниры равных угловых скоростей.

Уточнение «чаще всего» при описании конструкции сделано по той причине, что некоторые элементы могут «перекочёвывать». Например, трансэксл можно встретить в конструкции некоторых автомобилей и с задним приводом. К такому конструктивному решению не раз прибегали при производстве некоторых моделей Chevrolet, Nissan Alfa Romeo. Особенно решение популярно у спорткаров с независимой подвеской. Трансэксл может соединяться с ДВС при помощи различных валов (карданного, с резиновыми муфтами).

В трансмиссионную схему всех полноприводных авто с ручным управлением и ряда транспортных средств с дополнительным оборудованием (например, коммунальной техникой) также входит раздаточная коробка.

Отдельно стоит обратить внимание на гидромеханические схемы. У них нет сцепления, но каждая ступень КПП оснащается автономным элементом переключения.

Что входит в трансмиссию автомобиля?

Узлы трансмиссии автомобиля:

- Сцепление, муфта сцепления или фрикцион (последний вариант часто встречается на сельскохозяйственной технике, например, тракторах).

Разъединяет двигатель от трансмиссии и плавно соединяет их при переключении передач, при старте движения. Основа большинства сцеплений — фрикционный диск или диски, прижатых к маховику или сжатых друг с другом. Управлять сцеплением можно механическим способом (педалью), посредством гидро-, электропривода.

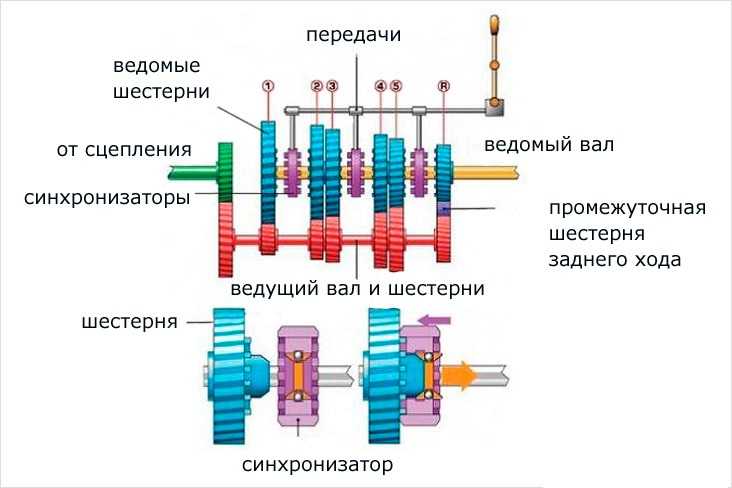

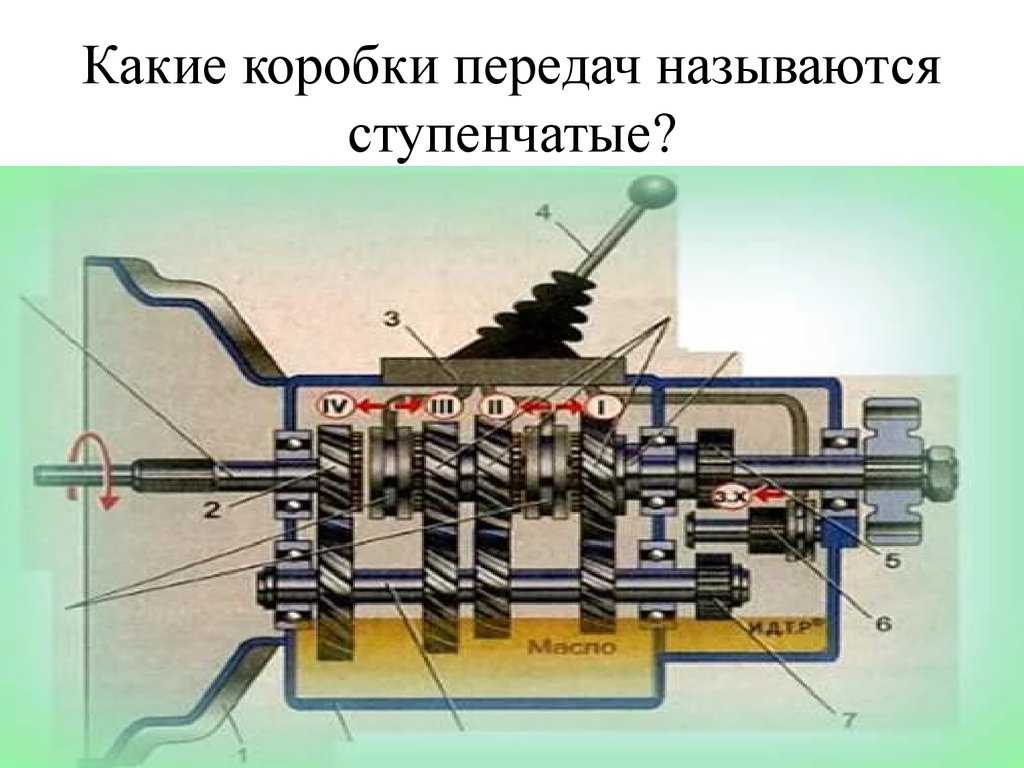

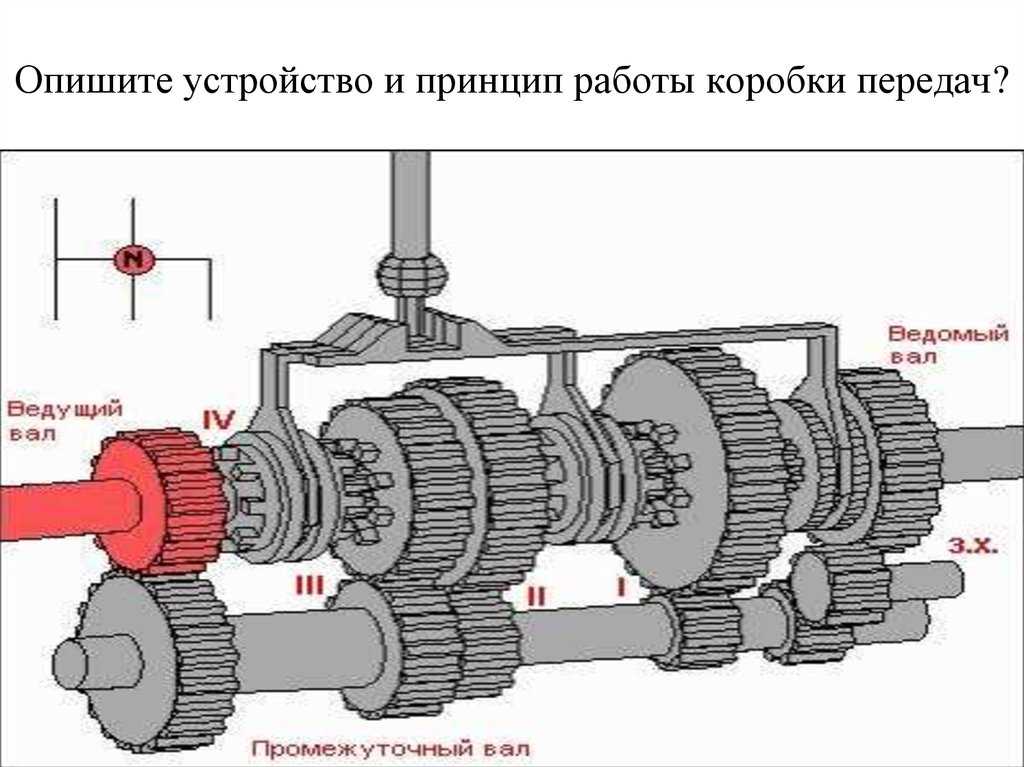

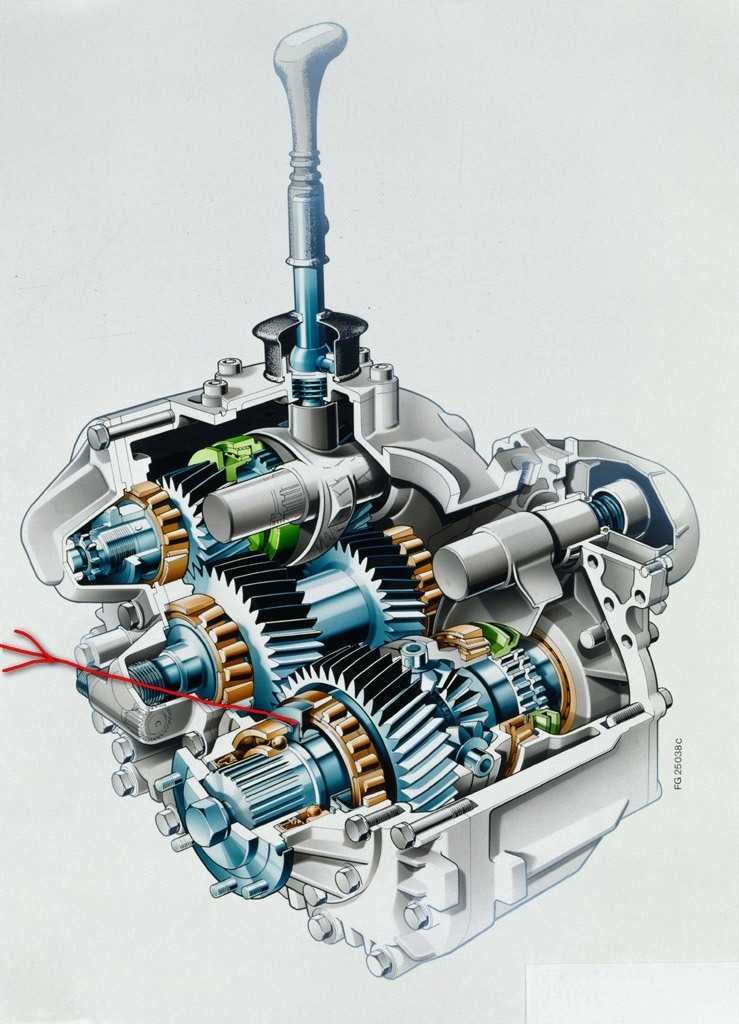

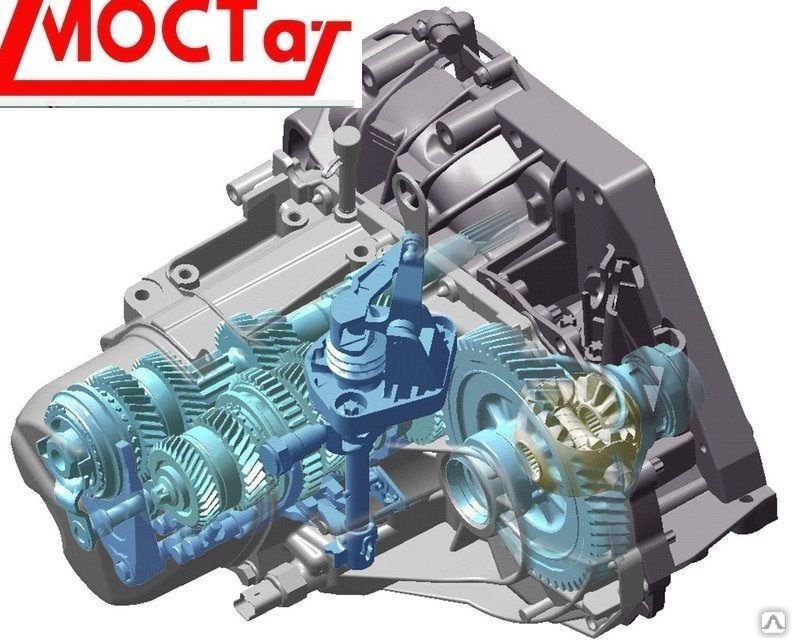

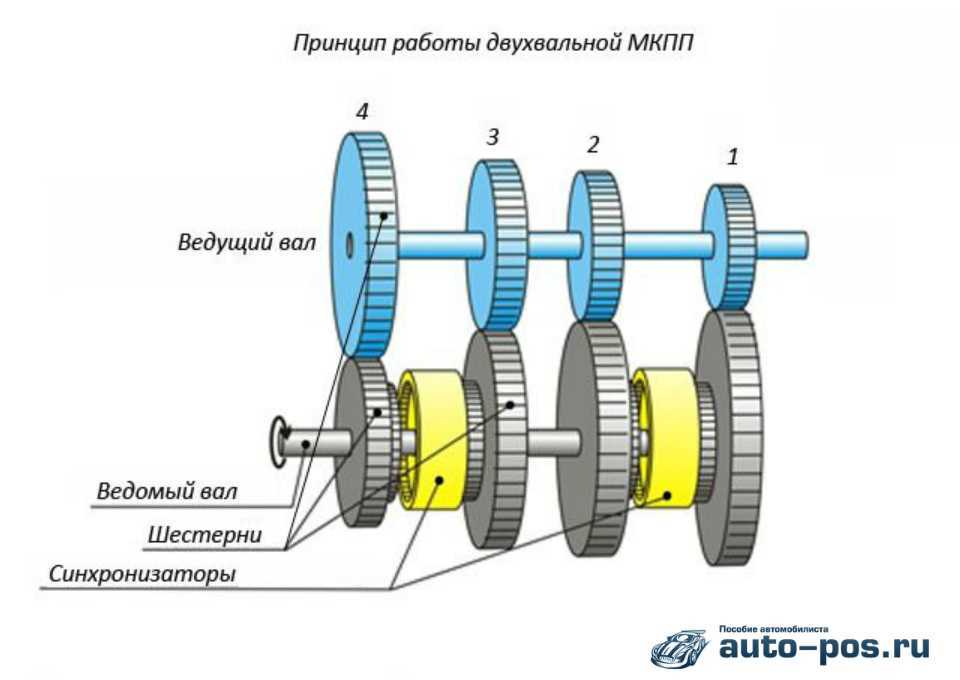

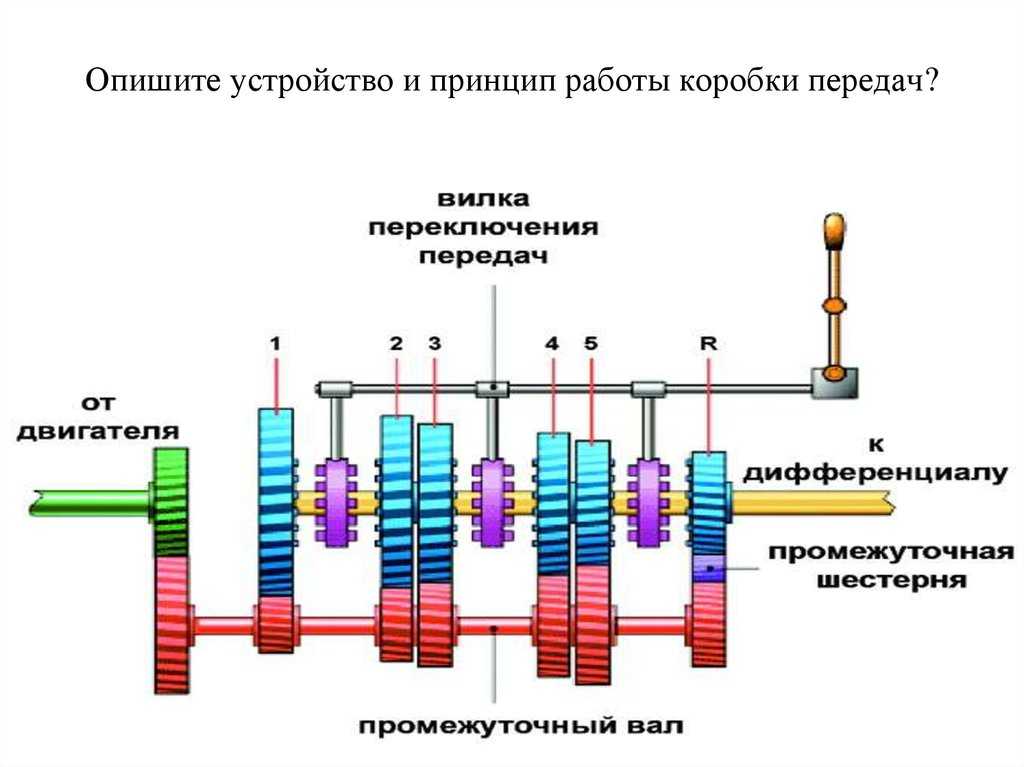

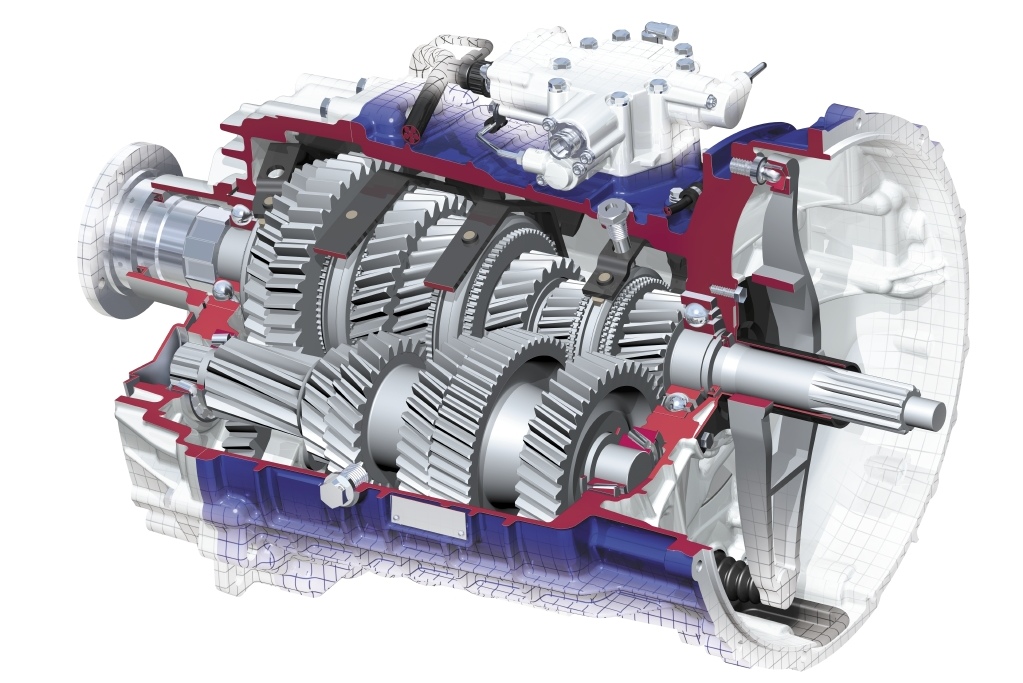

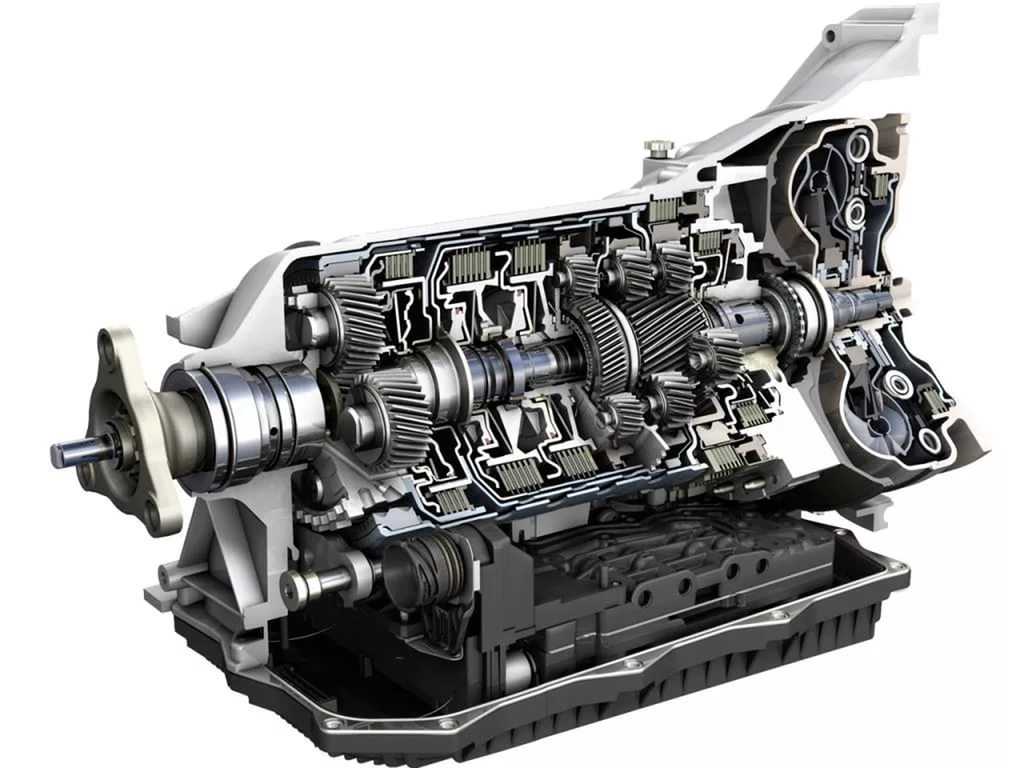

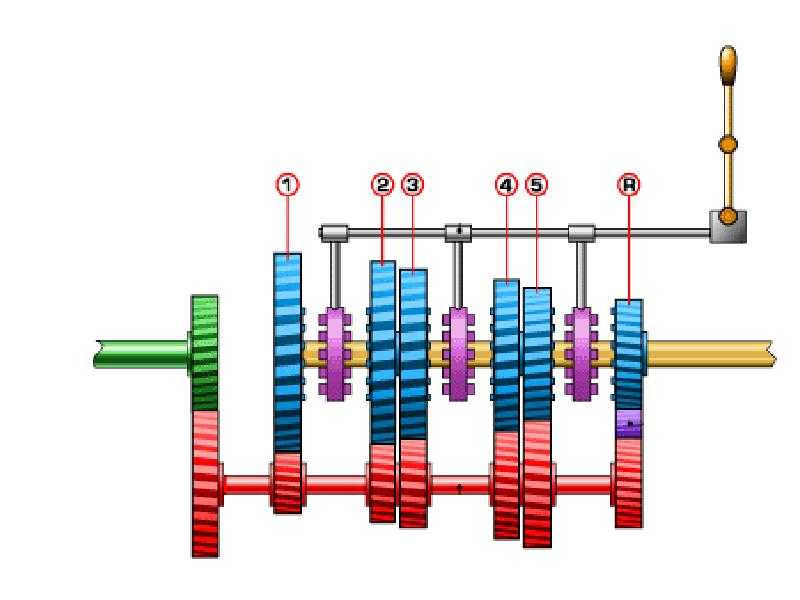

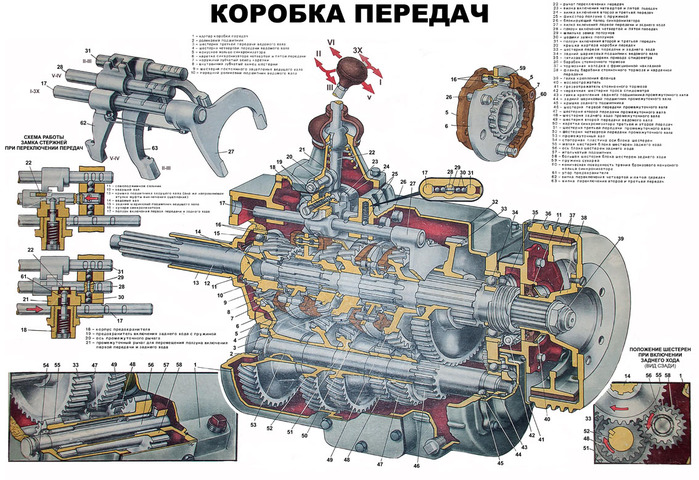

Разъединяет двигатель от трансмиссии и плавно соединяет их при переключении передач, при старте движения. Основа большинства сцеплений — фрикционный диск или диски, прижатых к маховику или сжатых друг с другом. Управлять сцеплением можно механическим способом (педалью), посредством гидро-, электропривода. - Коробка передач (КПП). Главная функция любой КПП — изменение отношения между угловыми скоростями, крутящими моментами валов, угловыми и линейным перемещениями (то есть изменение передаточного отношения). Агрегат позволяет изменить крутящий момент, скорость и направление движения транспортного средства, а также разъединить двигатель с трансмиссией. Устройство агрегата зависит от типа КПП.

- Трансэксл — ведущий мост в блоке с коробкой передач.

- Кардан — механизм, передающий крутящий момент между валами у переднеприводных авто и от коробки к задним колесам на заднеприводных.

- Картер. Кожух, в котором располагаются главная передача, полуоси для крепления ступиц ведущих колец и дифференциал.

- Главная передача. Увеличивает крутящий момент и передаёт его на полуоси ведущих колес, адаптирует мощь двигателя под эксплуатационные условия.

- Дифференциал. Распределяет крутящий момент между приводными валами и обеспечивает возможность колёс вращаться с разными угловыми скоростями. От дифференциала зависит безопасность езды при поворотах на сухой гладкой дороге. Дифференциал может быть исполнен в виде муфты (вязкостной или фрикционной) или червячных полуосевых шестерен (дифференциал Торсен) с автоматической самоблокировкой механизма в момент разности крутящих моментов на приводном вале и корпусе.

- Полуоси. Передают крутящий момент от зубчатого колеса дифференциала непосредственно на колесо (через ступицу).

- Шарниры угловых скоростей. Передают крутящий момент, идущий от дифференциала к ведущим колесам. ШРУСы в отличие от передачи способны беспрепятственно работать с существенными углами поворота (до 70 градусов).

- Раздаточная коробка («раздатка»).

Устройство, направленное на распределение усилия двигателя по ведущим колесам. Раздаточная коробка помогает нарастить крутящий момент при езде по плохим дорогам, бездорожью, распределить крутящий момент между приводными осями транспортного средства.

Устройство, направленное на распределение усилия двигателя по ведущим колесам. Раздаточная коробка помогает нарастить крутящий момент при езде по плохим дорогам, бездорожью, распределить крутящий момент между приводными осями транспортного средства.

Для повышения функциональности, эргономичности, конкурентоспособности устройство трансмиссии автомобиля постоянно совершенствуют. Рассмотрим популярные полноприводные МТ 4Matic, xDrive, 4Motion, Quattro.

Особенности популярных трансмиссий 4Matic, xDrive, 4Motion, Quattro

- Системы полного привода 4Matic (установлены на многочисленные легковые модели Mercedes-Benz) с постоянным полным приводом включают межколесный и межосевой дифференциалы свободного типа, позволяющих разделить крутящий момент ДВС на две оси. Каждая из осей благодаря свободным дифференциалам может беспрепятственно вращаться с различной скоростью. Кроме того, у 4Matic предусмотрен контроль за движением посредством системы курсовой устойчивости (предусмотрен контроль тягового усилия, антиблокировочная система тормозов и антипробуксовочный механизм).

- Полноприводные трансмиссии xDrive (разработка BMW) отличаются наличием фрикционной многодисковой муфты. Она выполняет роль дифференциала. Также одна из главных особенностей решения состоит в том, что системой обеспечена возможность перераспределения межосевого крутящего момента в максимально широком диапазоне (0 до 100%).

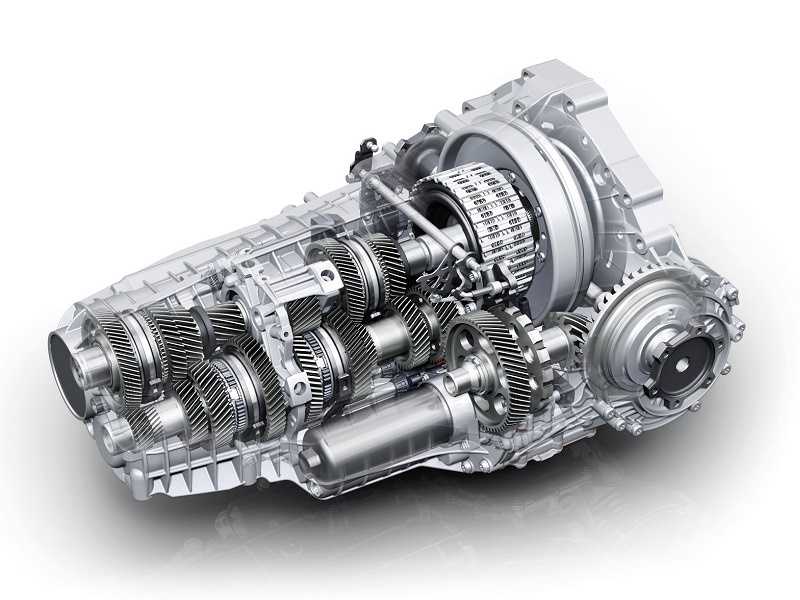

- Система Quattro (Audi). Отличительная особенность – МТ и ДВС расположены продольно. У большинства трансмиссий Quattro присутствует свободный дифференциал с электронной блокировкой. Благодаря ней автоматически отпадает проблема пробуксовки ведущих колёс при разгоне на скользком дорожном полотне.

- 4 Motion (популярный МТ Volkswagen). Особенность схемы — крутящий момент ДВС распределяется по осям в зависимости от ситуации на дороге.

Классификация

Трансмиссии принято классифицировать в зависимости от способа передачи энергии (типа преобразователя крутящего момента, привода транспортного средства использованной коробки передач.

В зависимости от способа передачи энергии выделяются следующие виды трансмиссии автомобиля:

- Механическая. Энергия передаётся посредством механического трения в сцеплении, взаимодействия шарниров, зубчатых колёс.

- Гидромеханическая. Крутящий момент возникает за счёт механического трения и работы гидравлики. ТМ здесь работают благодаря гидромуфте, гидротрансформатору.

- Гидравлическая. Вращение обязано нагнетания масла к гидротурбине под высоким давлением. То есть передача энергии осуществляется посредством жидкости.

В зависимости от привода выделяют переднеприводную, заднеприводную и полноприводную трансмиссию. О том, как они отличаются, можно судить, исходя из особенностей схемы устройств, приведённых в начале нашего материала.

В зависимости от коробки передач трансмиссия бывает:

1. Механическая.

2. Автоматическая.

3. Роботизированная.

4. Вариативная (бесступенчатая) – с вариатором.

Подробнее о трансмиссиях с разными типами коробок передач читайте в нашем материале «Коробка передач».

Механическая трансмиссия

Передача мощности производится за счёт механических передач вращательного движения.

Плюсы:

- Низкая стоимость.

- Высокий КПД.

- Малые габариты.

Механические системы обладают наивысшим КПД среди прочих, наименьшей массой, наиболее просты в производстве.

Важно! Не нужно путать механический способ передачи энергии и механическую коробку передач. Да, чаще всего решения с механической коробкой – это именно решения с механической передачей энергией. И именно её все и называют механическая трансмиссия автомобиля. Но это не аксиома. Среди гусеничной техники есть решения, где энергия передаётся через мехпередачи, при этом коробки стоят отнюдь не механические.

Гидромеханическая трансмиссия

Для агрегата характерно наличие гидромеханической коробки передач (в конструкции объединены механический редуктор + гидродинамический преобразователь крутящего момента). Наибольшая эффективность от системы наблюдается при наличии в ней автоматического управления.

Гидротрансформатор с колёсами с криволинейными лопатками, являющийся обязательным элементом такого агрегата, автоматически изменяет крутящий момент, передаваемый от двигателя.

Процесс передачи крутящегося момента подчиняется изменениям нагрузки на выходном валу КП.

- Муфта свободного хода запускает процесс вращения колеса реактора только в одном направлении. Оно совпадает с траекторией вращения насосного колеса.

- Рабочая зона под давлением заполняется маслом.

- Насосное колесо вращается.

- Лопатки насосного захватывают масло.

- Под влиянием центробежной силы масло оказывается на турбинном колесе.

- Масло поступает в реакторе.

- Направление потока жидкости изменяется.

- Масло снова поступает в насосное колесо.

Таким образом, на лицо – замкнутая циркуляция масла.

Плюсы и минусы гидромеханических решений

Гидромеханические решения ценят за широкий диапазон регулирования передаточных чисел, возможность обеспечить бесступенчатое изменение параметров потока энергии, реверсирование, быстрое реагирование на изменение условий эксплуатации, ситуацию на дороге. Предоставляется возможность автоматизировать процесс переключения скоростей, установить полный контроль за фильтрацией крутильных колебаний.

Гидромеханические МТ очень популярны у сельскохозяйственных, коммунальных машин, автопоездов большой проходимости. Решение отлично подходит для передачи мощностного потока от ДВС на привод ведущих мостов.

Распространена установка таких агрегатов и на карьерные самосвалы. Удаётся исключить динамические нагрузки на валы, превышение трения дисков.

Удаётся исключить динамические нагрузки на валы, превышение трения дисков.

Самые популярные и эффективные – гидромеханические автоматические трансмиссии.

Правда, при множестве достоинств, есть у них и недостатки:

- Отношение крутящего момента на ведомом звене по отношению к крутящему моменту на ведущем звене (то есть коэффициент трансформации) достаточно низок (не превышает 3).

- Есть сложности с нарастанием тормозного усилия (эта проблема остро чувствуется при вхождении в режим торможения ДВС.

- Высокая материалоемкость.

Гидравлическая трансмиссия

Вместо сухого трения механических МТ задействован гидротрансформатор. Для передачи крутящего момента применяются планетарные ряды, помогающие создать идеальные условия для реализации широкого спектра передаточных отношений. В том числе, такие решения не боятся сильной вибронагруженности.

Огромные преимущества решения:

- При переключениях передач не происходит разрыва потока мощности.

- Решение отлично обеспечивает передачу крутящегося момента.

- Для плавной работы с передачами не нужно прикладывать ударные усилия.

Но чтобы получить отдачу от агрегата с гидротрансформатором, приходится заботиться о монтаже

своей гидромуфты для каждой передачи.

Гидростатическая трансмиссия

ГСТ передаёт энергию вращения от ДВС к колесу или шнеку через насос с помощью направления рабочей жидкости к гидромотору.

Решение чаще всего монтируется на транспорте, если важно обеспечить большое передаточное число. Главные объекты, где устанавливаются МТ такого типа – зерноуборочные комбайны, дорожно-строительные машины, бульдозеры.

ГСТ не препятствует пробуксовке машин на вязких грунтах, а при движении вперед-назад легко обеспечить прямолинейность движения. Даже если отвал бульдозера максимально отпущен, то при медленном продвижении вперёд транспортное средство не глохнет. При работе на бульдозере это особенно ценно.

При работе на бульдозере это особенно ценно.

ГСТ не отличается высоким уровнем КПД, но ДВС у таких ТМ работает более экономично, если сравнивать с механической трансмиссией.

Электромеханическая трансмиссия

Электромеханическая трансмиссия – это решение с тяговым генератором, тяговым мотором (или несколькими моторами).

Объекты установки:

- cамосвалы большой грузоподъёмности,

- автобусы большой вместимости,

- транспорт высокой проходимости (вездеходы, уборочно-транспортные машины),

- гусеничные трактора,

- многозвеньевые поезда высокой проходимости,

- карьерные самосвалы

Главная особенность – энергия передаётся на генератор и при необходимости может использоваться повторно. Торможение происходит с возвратом энергии. Если монтирована аккумуляторная система, можно производить замедленное движение с отключенным ДВС. В электроэнергию может преобразовываться вся мощь ДВС.

В электроэнергию может преобразовываться вся мощь ДВС.

Среди недостатков – внушительные габариты, высокая себестоимость, КПД ниже, нежели у механических систем.

Наиболее частые поломки трансмиссии

- Сильный шум при включении сцепления – «симптом» износа пружин (вилки, демпфера) или возникновение зазора в шлицевом соединении. Чаще всего решение проблемы – замена ведомого диска или пружин, но иногда достаточно просто основательней закрепить пружину вилки.

- Увеличение шума при выключении сцепления – сигнал о износе, повреждении подшипников вала КПП. Как правило, проблема решается заменой подшипника.

- «Смазанное» включение передач. Возникает как ответная реакция на износ многих деталей. Важна детальная диагностика и замена одной или нескольких деталей – пружин фиксаторов, шариков, «сухарей», шестерни, муфты, рычага выбора передач, блокирующих колец синхронизаторов.

- Из коробки передачи течёт масло. Чаще всего проблема – в износе сальников или уплотнительных прокладок, и они нуждаются в замене.

Но проблема может быть и в ослаблении крепления картера или его крышек. В этом случае требуется регулировка крепежа (гаек).

Но проблема может быть и в ослаблении крепления картера или его крышек. В этом случае требуется регулировка крепежа (гаек). - КПП издаёт гул, шум. Такое нередко бывает при недостатке уровня масла в коробке. И здесь важно понять причину утечки масла, устранить ее, а затем восстановить уровень масла до требуемых норм. Кроме того, проблема может быть связана с износом синхронизаторов, подшипников, шестерен. В этом случае требуется их замена.

- При подъёме транспортного средства в гору начинается пробуксовка. Переключение на пониженную передачу начинается раньше времени. Здесь, как и в предыдущем случае, причина чаще всего – падение уровня масла. Но нельзя исключать и одновременный износ манжет поршня и дисков муфты. Это может быть прямым стимулом к их замене.

- Cтук на холостом ходу ДВС. Это свидетельство окончания времени эксплуатации дисков фрикционных муфт. Решить проблему можно только их заменой.

Интерактивное обучение! На базе LCMS ELECTUDE доступен специальный обучающий курс-тренинг и тестовая система проверки знаний «Трансмиссия автомобиля».

29 учебных модулей – это отличные возможности для того, чтобы изучить устройство, принцип работы разных трансмиссий. Огромное внимание уделяется устройству и сервисному обслуживанию.

Видеообзор интерактивного тренинга «Трансмиссия»

Дополнительную информацию вы всегда можете уточнить в LCMS ELECTUDE. Это не только обширная база знаний для тех, кто постигает транспортные технологии, но и площадка, которая позволяет прокачать навыки посредством симулятора, оценить знания с помощью системы тестов. Платформа отлично подходит для обучения автодиагностов и автомехаников.

Основные виды трансмиссий

Категория:

Техническое обслуживание автомобилей

Публикация:

Основные виды трансмиссий

Читать далее:

Сцепление

Основные виды трансмиссий

Трансмиссия автомобиля — это ряд взаимодействующих между собой агрегатов и механизмов, передающих крутящий момент от двигателя к ведущим колесам. При передаче крутящего момента он изменяется как по величине, так и по направлению, одновременно распределяясь между ведущими колесами автомобиля.

При передаче крутящего момента он изменяется как по величине, так и по направлению, одновременно распределяясь между ведущими колесами автомобиля.

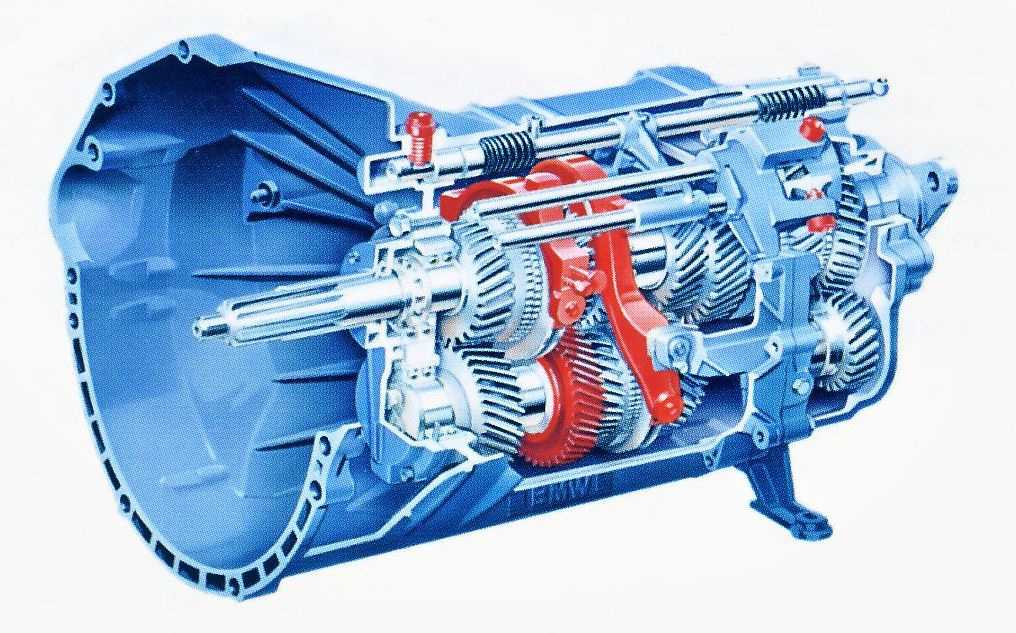

По характеру связи между двигателем и ведущими колесами, а также по способу преобразования крутящего момента трансмиссии делятся на механические, комбинированные (гидромеханические), электрические и гидрообъемные. Наибольшее распространение получили механические трансмиссии, выполненные по различным схемам (рис. 14.1) в зависимости от общей компоновки агрегатов автомобиля, включая расположение двигателя и ведущих колес.

Механическая трансмиссия (рис. 14.1, а), применяемая на большинстве грузовых и легковых автомобилей, состоит из сцепления, коробки передач, карданной и главной передач, дифференциала и двух полуосей. Трансмиссии автомобилей с двумя и более ведущими мостами (рис. 14.1, б, в) оборудуют раздаточной коробкой и дополнительными карданными валами (передачами 3), а каждая пара ведущих колес имеет свою главную передачу, полуоси и дифференциал.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Вышеописанные схемы трансмиссий часто называют мостовыми , так как крутящий момент подводится к каждому ведущему мосту, а затем распределяется между правым и левым ведущими колесами данного моста.

В отдельных конструкциях полноприводных автомобилей с колесной формулой 6X6: 8X8 или 10Х10 применяют механическую бортовую трансмиссию (рис. 14.1, г). В такой трансмиссии крутящий момент от двигателя через сцепление и коробку передач передается к раздаточной коробке, в которой крутящий момент делится поровну между правым и левым бортами (колесами каждой стороны). От раздаточной коробки крутящий момент подводится к бортовым редукторам 8, а от последних — к колесам. При этом у каждого колеса устанавливается своя главная передача.

Бортовая трансмиссия по устройству значительно сложнее, поэтому ее применение ограничено.

Комбинированную (гидромеханическую) трансмиссию применяют на ряде моделей автомобилей (БелАЗ-540, ЗИЛ-114) и автобусов (ЛиАЗ-677М и др. ). В комбинированную трансмиссию входит гидротрансформатор и механическая коробка передач. Гидротрансформатор устанавливают вместо сцепления (см. рис. 14.1, а, б, в). Крутящий момент от гидротрансформатора передается к механической коробке передач с автоматическим или полуавтоматическим управлением. Такую трансмиссию часто называют гидромеханической передачей.

). В комбинированную трансмиссию входит гидротрансформатор и механическая коробка передач. Гидротрансформатор устанавливают вместо сцепления (см. рис. 14.1, а, б, в). Крутящий момент от гидротрансформатора передается к механической коробке передач с автоматическим или полуавтоматическим управлением. Такую трансмиссию часто называют гидромеханической передачей.

Электрическую трансмиссию применяют на карьерных автомобилях-самосвалах (БелАЗ-549, -75191, -75211) грузоподъемностью 75— 170 т. Электрическая трансмиссия состоит из генератора постоянного тока, приводимого в действие V-об-разными дизелями с турбонаддувом мощностью 770—1690 кВт и тяговых электродвигателей ведущих колес.

Электрическая трансмиссия обеспечивает преобразование механической энергии дизеля в электрическую, которая от генератора передается тяговым электродвигателям, расположенным совместно с редукторами в ведущих колесах автомобиля. Электродвигатели в сборе с ведущими колесами обычно называют электромоторколесами. Электротрансмиссия упрощает конструкцию привода к ведущим колесам, однако ее применение ограничено из-за большой металлоемкости и несколько меньшего к. п. д. по сравнению с механическими и гидромеханическими трансмиссиями автомобилей особо большой грузоподъемности.

Электротрансмиссия упрощает конструкцию привода к ведущим колесам, однако ее применение ограничено из-за большой металлоемкости и несколько меньшего к. п. д. по сравнению с механическими и гидромеханическими трансмиссиями автомобилей особо большой грузоподъемности.

Гидрообъемная трансмиссия обеспечивает преобразование механической энергии в напор циркулирующей жидкости. В такой трансмиссии гидронасос, приводимый в действие от двигателя внутреннего сгорания, соединен трубопроводами с гидродвигателями.

Напор жидкости, создаваемый гидронасосом, преобразуется в крутящий момент на валах гидродвигателей, соединенных с ведущими колесами автомобиля. Недостатками гидрообъемной трансмиссии по сравнению с механической являются большие габаритные размеры и масса, меньший к, п. д. и высокая стоимость. Поэтому такая трансмиссия не находит широкого применения.

Рис. 14.1. Схемы механических трансмиссий автомобилей

Что такое механическая передача энергии и ее элементы?

Механическая передача мощности – это передача мощности и вращения из одного места в другое с помощью механических элементов.

Содержание данной статьи

Что такое механическая передача энергии?

Механическая передача энергии – это передача энергии от места ее производства к месту ее использования для выполнения работы с использованием простых механизмов, рычажных механизмов и элементов механической передачи энергии.

Механическая передача энергииПочти все машины имеют какую-либо передачу мощности и движения от входного источника. Обычно это электродвигатель или двигатель внутреннего сгорания, который обычно обеспечивает крутящий момент за счет комбинации входного вала и муфты.

Зачем нужна механическая передача энергии?

Существует много способов генерировать энергию, но иногда невозможно генерировать энергию там, где она необходима, или в нужной форме, направлении или величине. Следовательно, электрические и механические передачи жизненно важны для любой конструкции инженерного продукта. Эта статья посвящена исключительно механической передаче энергии и ее элементам, за исключением передачи электрической энергии. Механическая передача мощности и ее элементы используются по следующим причинам:

Механическая передача мощности и ее элементы используются по следующим причинам:

- Генерируемая мощность или энергия могут быть преобразованы в полезную форму

- Физические ограничения ограничивают производство электроэнергии в том месте, где она используется, поэтому ее можно передавать от источника к месту, где она необходима

- Может использоваться для изменение направления и величины, например скорости или крутящего момента

- Может использоваться для изменения типа энергии, т. е. вращательной на линейную и наоборот

Элементы механической передачи энергии

При проектировании технических изделий, таких как приводы автоматизации, машины и т. д. , силовая передача и ее элементы позволяют согласовать источник питания с условиями его эксплуатации и состоянием рабочих органов.

Преимущества элементов передачи энергии

- Эффективная передача энергии

- Элементы помогают разделить и распределить источник энергии для работы нескольких механизмов, таких как один двигатель, приводящий в действие несколько конвейерных лент.

- Для изменения скорости вращения

- Изменение направления вращения двигателя

- Преобразование вращательного движения в линейное возвратно-поступательное движение

Типы элементов механической передачи

Типы механической передачи- Валы и муфты

- Силовые винты

- Шестерни и зубчатые передачи

- Тормоза и муфты

- Ремни, канаты и шкивы

- Цепи и звездочки

Валы и муфты

Как обсуждалось ранее, валы и муфты являются неотъемлемой частью силовой передачи для современных машиностроительных изделий, таких как машины. Поскольку валы силовой передачи широко используются почти во всех типах конструкции механического оборудования, конструкция имеет решающее значение для безопасности и длительного срока службы машин.

Валы

Механический вал — это элемент механической передачи мощности, который передает мощность и вращательное движение от одного устройства к другому. Конструкция вала имеет решающее значение для предотвращения любого преждевременного отказа, и проектировщик должен учитывать распространенные виды отказов.

Конструкция вала имеет решающее значение для предотвращения любого преждевременного отказа, и проектировщик должен учитывать распространенные виды отказов.

Подкомпоненты, такие как муфты, шестерни, шкивы, звездочки и т. д., устанавливаются на вал для передачи мощности или вращения через центральную часть компонента, называемого ступицей, вместе с удерживающими устройствами, такими как шпонки и шлицы. Соединение должно обеспечивать передачу нагрузки, мощности и вращения без проскальзывания и в пределах требований к точности конструкции.

Конструкция валаТипы соединений и компонентов, которые необходимо использовать вдоль оси вала, определяются функциональными требованиями продукта и зависят от следующих факторов

- Величина крутящего момента

- Размер вала

- Скорость вращения

- Направление вращения

Муфты

Муфты, также известные как муфты валов, используются для соединения двух концов валов для передачи как углового вращения, так и крутящего момента. Основное конструктивное требование к муфтам и их удерживающим устройствам заключается в том, что номинальный крутящий момент должен передаваться без проскальзывания, преждевременного выхода из строя или, в некоторых случаях, должен выдерживать несоосность.

Основное конструктивное требование к муфтам и их удерживающим устройствам заключается в том, что номинальный крутящий момент должен передаваться без проскальзывания, преждевременного выхода из строя или, в некоторых случаях, должен выдерживать несоосность.

Муфты механической передачи обычно делятся на две большие категории

- Жесткая муфта

- Гибкая муфта

Жесткие муфты просты, легки в конструкции и сравнительно дешевы, хотя и требуют точного выравнивания валов, тогда как гибкие муфты могут компенсировать несоосность вала.

Силовые винты

Силовой винт, также известный как ходовой винт (или ходовой винт) и поступательный винт, представляет собой винт, используемый в качестве рычажного элемента передачи мощности в инженерном изделии, таком как машина, для преобразования вращательного движения в линейное движение. Большая площадь скользящего контакта между наружной и внутренней частями винтовой резьбы обеспечивает большое механическое преимущество за счет небольшого угла клина.

Силовые винты имеют множество применений, таких как линейные ходовые винты, машинные направляющие, тиски, винтовые домкраты, механизмы управления механическим прессом и т. д. Наиболее распространенные устройства настроены таким образом, что силовой винт вращается, а гайка преобразуется в линейное движение вместе с винты. Но он также используется в противоположной ориентации, например, в винтовом домкрате, где гайка вращается, а винт движется линейно, чтобы поднять домкрат.

Они не используются в передачах большой мощности из-за больших потерь энергии на трение на резьбе, но используются в передачах прерывистого действия малой мощности, таких как низкоточные позиционеры.

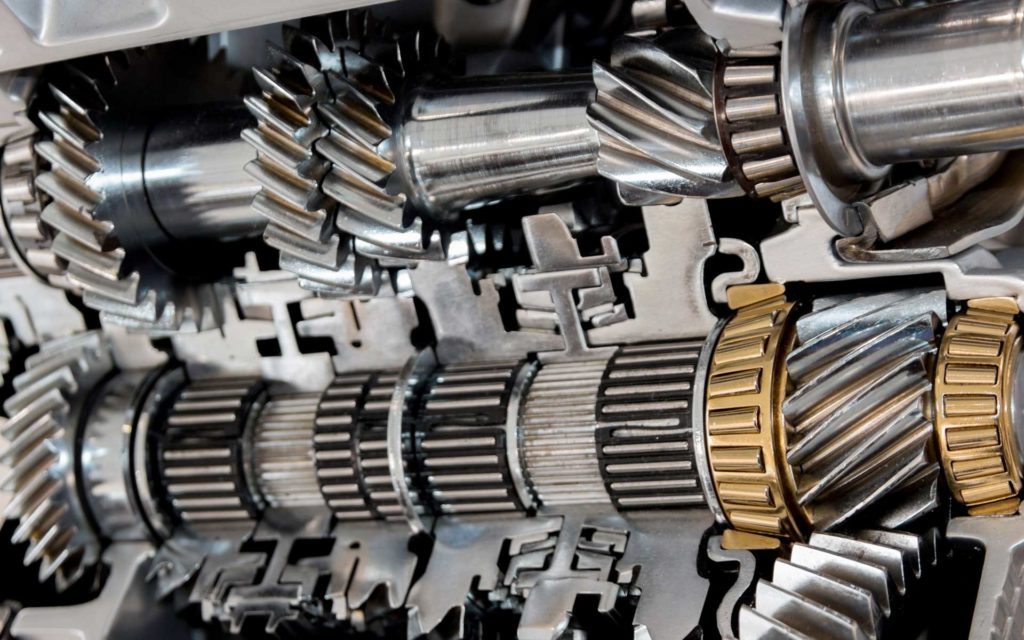

Шестерни и зубчатые передачи

Зубчатые передачи представляют собой несколько наборов шестерен, передающих мощность. Зубчатая передача представляет собой механическую систему передачи мощности, в которой шестерни установлены на валах так, что зубья сопряженных шестерен входят в зацепление, и каждая из них катится друг по другу на своем диаметре делительной окружности.

Передаточное число и механическое преимущество сопряженных зубчатых колес определяются отношением диаметра делительной окружности.

Тормоза и муфты

Теоретически тормоза и муфты практически неотличимы, хотя функционально муфты представляют собой муфты, которые используются для включения и выключения передачи мощности между двумя соединительными валами, вращающимися с разными скоростями на общей оси. Основная функция муфты – привести оба элемента к общей угловой скорости.

тормоза и муфтыТормоз работает аналогично, за исключением того, что один из элементов неподвижен, поэтому при срабатывании общая угловая скорость равна нулю.

Хотя тормоза и сцепления известны своим применением в автомобилях, они также широко используются в лебедках, косилках, подъемниках, стиральных машинах, тракторах, мельницах, подъемниках и экскаваторах.

Муфты

Механические муфты можно классифицировать и различать различными способами в зависимости от их типа зацепления, принципа действия, типа приведения в действие и метода работы

| Тип зацепления | Принцип действия | Тип срабатывания | Способ действия 9 0127 |

| Муфты принудительного привода | Муфты включения | Гидравлический привод | Сухие муфты |

| фрикционные муфты | Муфты размыкания | Пневматические | Мокрые муфты |

| Механические | |||

| Электромагнитные муфты |

Критические параметры

- Передаваемый крутящий момент

- Сила срабатывания

- Потери энергии

- Повышение температуры

Тормоза

Как и сцепления, существуют механические, гидравлические, пневматические и электрические тормоза.

Классифицируется по функции:

- Стопорные тормоза, стопорные тормоза

- Регулирующие тормоза

- Динамометрические тормоза

- Гидравлические

- электрические

Некоторые из распространенных типов тормозов s:

- Колодочные тормоза

- Ленточные тормоза

- Дисковые тормоза

- Барабанные тормоза

Ремни, канаты и шкивы

Ремни и шкивы используются, когда расстояние между валами слишком велико для использования шестерен.

ремни, канаты и шкивыЦепь и звездочки

Цепи используются на низких скоростях, когда расстояние между валами слишком велико, чтобы использовать зубчатые передачи и ремни для поддержки крутящего момента, который необходимо передать. Они также являются хорошим способом передачи мощности, когда требуется точное соотношение скоростей Цепи и звездочки

Совет по проектированию: звездочки с нечетным числом зубьев изнашиваются медленнее, чем звездочки с четным числом зубьев.

Механическая трансмиссия | Fractory

Передача энергии — это процесс, необходимый почти для каждого механизма. От крошечных двигателей во всплывающих селфи-камерах до инновационных линий передачи Большого адронного коллайдера — приложения для передачи энергии окружают нас повсюду. Мы используем методы передачи мощности для передачи мощности от первичного двигателя к ведомому оборудованию для его работы.

Существует четыре основных типа передачи энергии: механическая, электрическая, гидравлическая и пневматическая. В этой статье мы узнаем о механической передаче энергии, ее типах, плюсах и минусах каждого типа.

я Что такое механическая передача энергии?

II Типы механической передачи энергии

III Выбор правильного метода передачи энергии

IV Заключение

Что такое механическая передача энергии?

Механическая передача энергии относится к передаче механической энергии (физического движения) от одного компонента к другому в машинах. Большинству машин требуется какая-либо форма механической передачи энергии. Общие примеры включают электробритвы, водяные насосы, турбины и автомобили.

Большинству машин требуется какая-либо форма механической передачи энергии. Общие примеры включают электробритвы, водяные насосы, турбины и автомобили.

В большинстве случаев вращательное движение первичного двигателя преобразуется во вращательное движение приводимого механизма. Однако скорость, крутящий момент и направление могут измениться.

Иногда они могут преобразовывать вращательное движение в поступательное движение (движение вперед и назад) в зависимости от функциональных требований приложения. Такое изменение может быть выполнено с помощью рычажных механизмов или других элементов машины.

Типы механической передачи мощности

Различные элементы машин могут передавать мощность между валами машин. Наиболее распространенными методами передачи механической энергии, используемыми сегодня в машиностроении, являются:

- Муфты валов

- Цепные передачи

- Зубчатые передачи

- Ременные передачи

- Силовые винты (ходовые винты)

Муфты валов

Муфты валов соединяют два вала и передают крутящий момент между ними. Валы могут быть на одной линии, пересекающимися, но не параллельными, или непересекающимися и непараллельными. Для удовлетворения потребностей различных областей применения и сред производится множество различных типов и размеров муфт.

Валы могут быть на одной линии, пересекающимися, но не параллельными, или непересекающимися и непараллельными. Для удовлетворения потребностей различных областей применения и сред производится множество различных типов и размеров муфт.

В целом существует два типа муфт валов: жесткие и гибкие. Жесткие муфты не допускают относительного движения между валами, тогда как гибкие муфты позволяют. Следовательно, гибкие муфты могут справиться с некоторым смещением вала.

Некоторые муфты, такие как разъемные муфты, могут быть закреплены на валах без их перемещения. Напротив, для большинства других требуется перемещение вала для установки/снятия.

Преимущества

- Муфты валов являются малообслуживаемыми элементами машин

- Они могут поглощать удары и вибрации

- Они могут компенсировать радиальное и осевое смещение

- Обеспечивают теплоизоляцию

- Доступны конструкции, не требующие обслуживания и постоянно смазываемые

Недостатки

- Муфты нельзя использовать для непересекающихся параллельных валов

- Жесткие муфты могут повредить вал, если несоосность ползет в

- В течение срока службы может развиться люфт, что приведет к дополнительной нагрузке на муфты, подшипники и компоненты привода

- Некоторые муфты со временем могут ослабнуть, что приведет к повреждению компонентов привода

Ременные передачи

Типы ремней, используемых в ременных передачах: плоский, клиновой, зубчатый Ременные приводы довольно часто встречаются в промышленности. Система ременного привода состоит из двух шкивов и ремня (или троса). Ремень прочно захватывает оба шкива и передает мощность от ведущего вала к ведомому за счет трения. Ременная передача одинаково хорошо работает как на низких, так и на очень высоких скоростях, и поэтому находит применение в высокоскоростных устройствах, таких как воздушные компрессоры.

Система ременного привода состоит из двух шкивов и ремня (или троса). Ремень прочно захватывает оба шкива и передает мощность от ведущего вала к ведомому за счет трения. Ременная передача одинаково хорошо работает как на низких, так и на очень высоких скоростях, и поэтому находит применение в высокоскоростных устройствах, таких как воздушные компрессоры.

Как и другие приводы, существует множество конструкций ременных приводов, которые отлично подходят для конкретных применений. Ремни могут приводить в действие несколько параллельных шкивов и изменять скорость по мере необходимости. Они также могут в определенной степени поглощать ударные нагрузки, защищая другие части привода. Оба шкива вращаются в одном направлении, если это не поперечный ременный привод . В ременных передачах используются три основных типа ремней: плоские, клиновые и зубчатые.

youtube.com/embed/vvH_yjy7Ezc?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=0&enablejsapi=1″ frameborder=»0″ sandbox=»allow-scripts allow-same-origin allow-presentation allow-popups allow-popups-to-escape-sandbox» scrolling=»no» src=»https://www.youtube.com/embed/vvH_yjy7Ezc?feature=oembed&iv_load_policy=3&modestbranding=1&rel=0&autohide=1&playsinline=0&autoplay=1&enablejsapi=1″ title=»Cross belt drive animation»/>Анимация поперечного ременного привода

Плоские ремни отлично подходят для универсальных применений с требованиями к крутящему моменту от низкого до среднего. Типичные области применения включают измельчители, сепараторы, роликовые конвейеры, вентиляторы, водяные турбины и т. д. Плоские ремни являются реверсивными и могут передавать мощность с обеих сторон. В плоских ремнях отсутствует эффект заклинивания. Это делает потери энергии незначительными, а механический КПД может превышать 98%. Он может достаточно хорошо справляться с пылью и грязью и, следовательно, имеет более длительный срок службы по сравнению с другими альтернативами.

Он может достаточно хорошо справляться с пылью и грязью и, следовательно, имеет более длительный срок службы по сравнению с другими альтернативами.

Клиновые ремни лучше подходят для средних и высоких требований к крутящему моменту. Клиновой ремень имеет канавки на внутренней поверхности, которые входят в клинья на шкивах. Ведущий вал натягивает ремень за канавки, которые на другой конец натягивают ведомый шкив. Такая операция вызывает потери на расклинивание, что, в свою очередь, снижает эффективность клинового ремня. Клиновые ремни не справляются с пылью и грязью так же, как плоские ремни.

Зубчатый ремень , также известный как зубчатый ремень, имеет зубья на внутренней поверхности ремня, которые подходят к зубчатым шкивам или звездочкам. Этот ременный привод используется для трансмиссии высокой мощности и синхронизаторов. Зубчатые ремни используются в автомобильных и мотоциклетных двигателях для привода распределительных валов.

Преимущества

- Ременные приводы более доступны по цене, чем другие приводы, благодаря низкой стоимости компонентов и высокой эффективности

- Они могут передавать энергию на большие расстояния

- Более плавная и тихая работа по сравнению с цепными приводами

- Они могут поглощать удары и вибрации

- Ременный привод обеспечивает некоторую степень защиты от перегрузок за счет проскальзывания ремня

- Легкий и относительно прочный

- Низкие затраты на обслуживание

Недостатки

- Проскальзывание ремня может изменить отношение скоростей

- Короткий срок службы при ненадлежащем обслуживании

- Конечный диапазон скоростей

- Они оказывают большую нагрузку на подшипники и валы

- Для компенсации износа и растяжения им нужен натяжной ролик или некоторая регулировка межосевого расстояния

Цепные приводы

Цепные приводы используются для передачи мощности между двумя компонентами, находящимися на большем расстоянии. Эти приводы состоят из роликовой цепи и двух или более звездочек. Зубья ведущей звездочки входят в зацепление с роликовой цепью и передают крутящий момент на ведомую звездочку. Цепи обычно можно увидеть в трансмиссии велосипедов и мотоциклов, но они также довольно распространены в промышленных машинах.

Эти приводы состоят из роликовой цепи и двух или более звездочек. Зубья ведущей звездочки входят в зацепление с роликовой цепью и передают крутящий момент на ведомую звездочку. Цепи обычно можно увидеть в трансмиссии велосипедов и мотоциклов, но они также довольно распространены в промышленных машинах.

Они могут поместиться в труднодоступных местах с помощью промежуточных звездочек. Цепные приводы также используются в приложениях, где время имеет решающее значение, и любая задержка, вызванная проскальзыванием, может привести к проблемам. Вот почему они используются в судовых дизельных двигателях в качестве зубчатых цепей для передачи мощности от коленчатого вала к распределительному валу. Распределительный вал управляет выпускным клапаном и синхронизацией впрыска топлива. Если синхронизация выключена, двигатель будет страдать.

Преимущества

- Цепной привод более компактен, чем ременный, и может устанавливаться в относительно ограниченном пространстве

- Может передавать крутящий момент на большие расстояния

- В отличие от ременных передач, цепные передачи не проскальзывают

- Один цепной привод может одновременно приводить в движение несколько валов

- Обладает высоким механическим КПД благодаря малому трению

- Цепной привод может работать во всех средах (сухая, влажная, абразивная, коррозионная и т.

д.) и при высоких температурах

д.) и при высоких температурах

Недостатки

- Они шумные и могут вызывать вибрации

- Цепной привод не может работать с непараллельными валами

- Некоторые конструкции требуют постоянной смазки

- Несоосность может привести к соскальзыванию цепи

- Для цепного привода обычно требуется корпус

- Требуется приспособление для натяжения цепи в виде натяжной промежуточной звездочки

Зубчатые передачи

Зубчатые передачи используют шестерни для передачи движения и мощности от одного вала к другому. Они состоят из ведущей шестерни (на входном валу) и ведомой шестерни (на выходном валу). Передача мощности от источника питания к нагрузке происходит посредством зацепления зубьев шестерни. Благодаря множеству доступных конструкций они могут работать в различных направлениях и приложениях.

Зубчатая передача может выдерживать более высокие нагрузки по сравнению с цепной передачей, но подходит только для коротких расстояний, так как шестерни должны находиться в непосредственном контакте друг с другом. Использование нескольких шестерен в зубчатой передаче позволяет изменять передаточное число, скорость вращения, крутящий момент и направление по мере необходимости. Однако слишком большое количество передач в одной системе снизит механический КПД.

Использование нескольких шестерен в зубчатой передаче позволяет изменять передаточное число, скорость вращения, крутящий момент и направление по мере необходимости. Однако слишком большое количество передач в одной системе снизит механический КПД.

Зубчатые передачи не проскальзывают, но со временем могут возникать люфты. Люфт – это зазор между двумя зацепляющимися зубьями шестерни на делительной окружности. При более низких выходных значениях это может привести лишь к незначительным ошибкам в расчетах. Но при более высокой выходной мощности люфт вызовет удар по всей зубчатой передаче. В некоторых случаях это может даже привести к повреждению зубьев шестерни.

Преимущества

- Подходит для передачи высокой механической мощности

- Шестерни прочные и долговечные

- Компактная установка

- Шестерни имеют высокий КПД и не скользят

Недостатки

- Не подходит для больших расстояний между валами, требуется прямое соединение

- Склонен к вибрации и шуму

- Металлические шестерни тяжелые и увеличивают вес машины

- Они не обеспечивают никакой гибкости

- Требуют смазки

- Ударные нагрузки могут повредить шестерни

- Дороже, чем другие приводы (цепные, ременные и т.

д.)

д.) - Зубчатые зацепления требуют точного выравнивания

Силовые винты

Тиски используют силовые винты для преобразования вращательного движения в поступательноеСиловые винты, также известные как ходовые винты (ходовые винты) или поступательные винты, представляют собой винты, которые либо передают, либо принимают мощность. Они отличаются от винтовых креплений, которые используются для создания временных соединений в машинах. Силовой винт состоит из винта и гайки, которые зацепляются друг с другом для передачи усилия.

В некоторых случаях гайка неподвижна, а винт движется для передачи усилия (винтовой домкрат и тиски). В других случаях источником силы является гайка, а винт неподвижен (ходовой винт токарного станка).

Силовые винты при работе подвергаются значительным осевым, горизонтальным и вертикальным нагрузкам. Они должны иметь достаточную прочность и опорную поверхность, чтобы выдержать их.

Ходовые винты можно увидеть в действии в винтовых домкратах, токарных станках, тисках, механических прессах и т. д. В них используется тот же принцип, что и в винтовых креплениях: преобразование вращательного движения в поступательное для уменьшения усилия, необходимого для выполнения работы. Чем ниже шаг, тем легче поднимать, перемещать или затягивать объекты с помощью силовых винтов. Наиболее распространенным профилем резьбы для силовых винтов является квадратная резьба, за которой следуют трапецеидальная и контрфорсная резьбы.

д. В них используется тот же принцип, что и в винтовых креплениях: преобразование вращательного движения в поступательное для уменьшения усилия, необходимого для выполнения работы. Чем ниже шаг, тем легче поднимать, перемещать или затягивать объекты с помощью силовых винтов. Наиболее распространенным профилем резьбы для силовых винтов является квадратная резьба, за которой следуют трапецеидальная и контрфорсная резьбы.

Преимущества

- Силовые винты дешевы и надежны, так как состоят из нескольких частей

- Некоторые ходовые винты обладают свойством самоблокировки

- Практически не требует обслуживания

- Возможность подъема тяжелых грузов

- Плавная и тихая работа

- Винты с малым шагом позволяют проводить очень точные измерения, что очень важно для станков (микрометр работает по тому же принципу)

Недостатки

- Высокая скорость износа по сравнению с другими методами механической передачи энергии

- Силовые винты имеют низкую эффективность

- Не подходит для механических трансмиссий с очень высоким крутящим моментом

Выбор правильного метода передачи энергии

Выбор правильного метода передачи энергии может быть непростым делом. Из приведенных выше данных видно, что у каждого типа есть свои плюсы и минусы по сравнению с другим. В одних областях различия могут быть очень очевидными, а в других едва заметными.

Из приведенных выше данных видно, что у каждого типа есть свои плюсы и минусы по сравнению с другим. В одних областях различия могут быть очень очевидными, а в других едва заметными.

Иногда подкатегории внутри определенного типа помогают повысить производительность в некоторых аспектах. Но если инженеры будут работать в обратном направлении от своих ожиданий от привода, это сузит число жизнеспособных вариантов и даже поможет с окончательным выбором.

В этом разделе мы рассмотрим пять важных факторов передачи мощности, которые помогут вам выбрать правильный метод для вашего применения:

- Угол между валами

- Расстояние между первичным двигателем и грузом

- Крутящий момент

- Температура

- Вопросы технического обслуживания

Угол между валами

Валы могут быть параллельными, пересекающимися, непараллельными, но пересекающимися или непараллельными непересекающимися. Некоторые механические силовые передачи требуют, чтобы между валами не было относительного движения (например, зубчатые, цепные и ременные передачи). Напротив, другие могут справиться с незначительным смещением (например, гибкие муфты вала).

Напротив, другие могут справиться с незначительным смещением (например, гибкие муфты вала).

Расстояние между первичным двигателем и грузом

Расстояние между источником питания и нагрузкой может еще больше сузить выбор. При значительном расстоянии между валами можно использовать ременную или цепную передачу. Для коротких расстояний больше подходят муфты валов и зубчатые передачи.

Крутящий момент

Для приложений с высоким крутящим моментом можно использовать цепные приводы, поскольку ременные передачи могут проскальзывать. С другой стороны, для низкого крутящего момента лучше подходят плоские ременные передачи и силовые винты.

Температура

Такие материалы, как резина и синтетические соединения, несовместимы с высокотемпературными средами. Если такие материалы использовать для изготовления ремней в ременных передачах, то они скоро начнут изнашиваться.

Альтернативы, такие как цепные и зубчатые передачи, лучше подходят для высоких температур, поскольку они могут быстро адаптироваться к таким условиям и работать эффективно. Такие системы могут работать и с масляным охлаждением. То же масло, которое охлаждает двигатель, можно использовать для смазки привода. С другой стороны, масляное охлаждение невозможно с резиной, так как это приведет к ухудшению качества материала.

Такие системы могут работать и с масляным охлаждением. То же масло, которое охлаждает двигатель, можно использовать для смазки привода. С другой стороны, масляное охлаждение невозможно с резиной, так как это приведет к ухудшению качества материала.

Вопросы технического обслуживания

Вопросы технического обслуживания, такие как натяжение, скорость износа, центровка и смазка, могут помочь инженеру определить подходящий метод передачи механической энергии для применения.

Заключение

Методы механической передачи энергии гарантируют, что нагрузка получает необходимую мощность безопасно и эффективно. В разных отраслях промышленности используются разные продукты механической передачи энергии, а иногда и их комбинация для удовлетворения соответствующих потребностей.

Иногда для одного и того же приложения может подходить несколько методов. Все сводится к сравнению плюсов и минусов каждого варианта, чтобы определить наиболее подходящий вариант механической передачи мощности для вашей конструкции.

Разъединяет двигатель от трансмиссии и плавно соединяет их при переключении передач, при старте движения. Основа большинства сцеплений — фрикционный диск или диски, прижатых к маховику или сжатых друг с другом. Управлять сцеплением можно механическим способом (педалью), посредством гидро-, электропривода.

Разъединяет двигатель от трансмиссии и плавно соединяет их при переключении передач, при старте движения. Основа большинства сцеплений — фрикционный диск или диски, прижатых к маховику или сжатых друг с другом. Управлять сцеплением можно механическим способом (педалью), посредством гидро-, электропривода.

Устройство, направленное на распределение усилия двигателя по ведущим колесам. Раздаточная коробка помогает нарастить крутящий момент при езде по плохим дорогам, бездорожью, распределить крутящий момент между приводными осями транспортного средства.

Устройство, направленное на распределение усилия двигателя по ведущим колесам. Раздаточная коробка помогает нарастить крутящий момент при езде по плохим дорогам, бездорожью, распределить крутящий момент между приводными осями транспортного средства.

Но проблема может быть и в ослаблении крепления картера или его крышек. В этом случае требуется регулировка крепежа (гаек).

Но проблема может быть и в ослаблении крепления картера или его крышек. В этом случае требуется регулировка крепежа (гаек).

д.) и при высоких температурах

д.) и при высоких температурах д.)

д.)