Восстановление шаровых опор полимером: Восстановление шаровой опоры. В том числе и жидким полимером, ремонтируем своими руками

РЕМОНТ ШАРОВЫХ ОПОР ВОССТАНОВЛЕНИЕ от 500 руб.

РЕМОНТ ШАРОВЫХ ОПОР ВОССТАНОВЛЕНИЕ ПРОФЕССИОНАЛЬНО

Вы обладатель роскошного автомобиля Мерседес, Ауди, Бмв, Фольксваген, Ягуар, Бентли, Порше, Мазерати или раритетного сокровища? Ну что же, Вы очень удачно зашли! Наш сайт то что Вам может пригодиться.

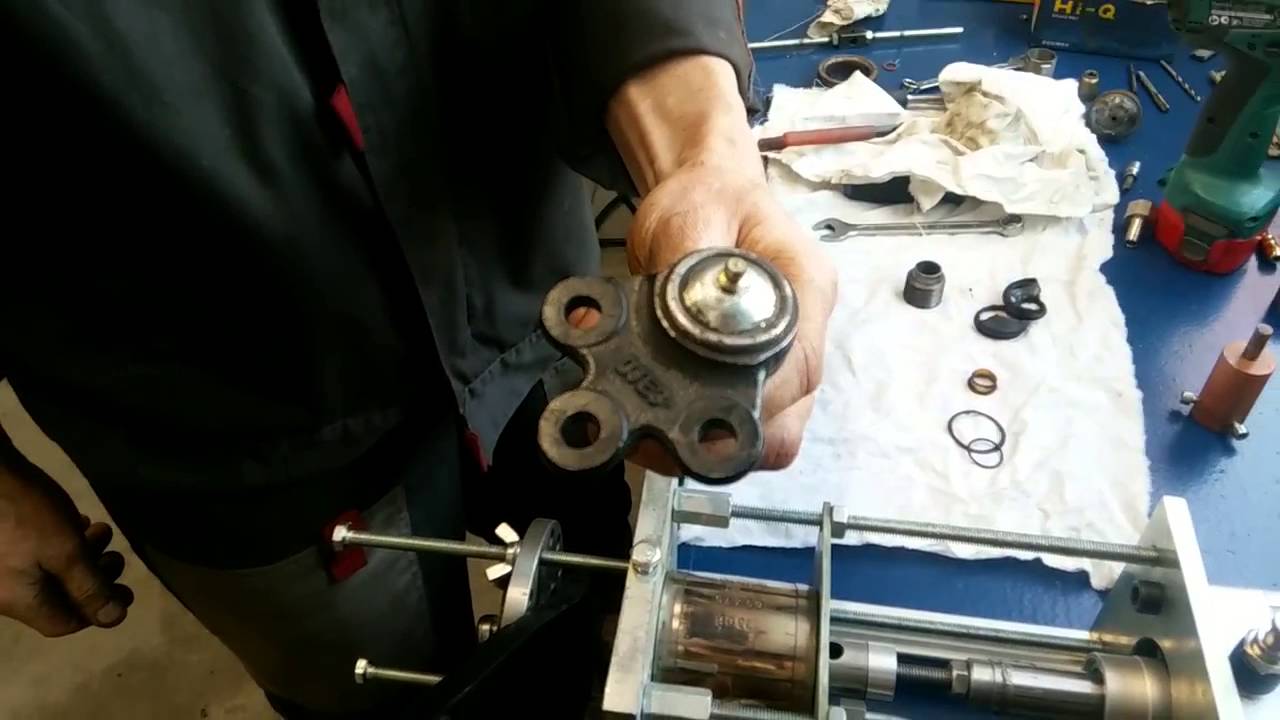

Наша компания занимается восстановлением деталей автомобилей заводским способом. Мы производим ремонт шаровых опор в Москве автомобиля до заводского состояния. Часто шаровые опоры влиты в тело рычага, в этом случаи реставрация шаровых опор возможна тремя способами, предлагаем рассмотреть каждый способ отдельно!

Способ № 1 (самый простой способ)

Ремонт шаровых опор полимером по технологии sjr

Ремонт шаровых опор полимером по технологии sjr очень надежен но только в том случаи если нижний сухарь шарового соединения остался цел, под высоким давлением и температуре в шаровую опору сверху загоняется полимер который создает верхний сухарь, обычно нагрузка идет на верхнюю часть сухаря и именно ана изнашивается чаще всего! Нижняя часть выходит из строя реже, но по причине повреждения пыльника, затем происходит коррозия пальца шаровой опоры, в это случаи

Способ №2

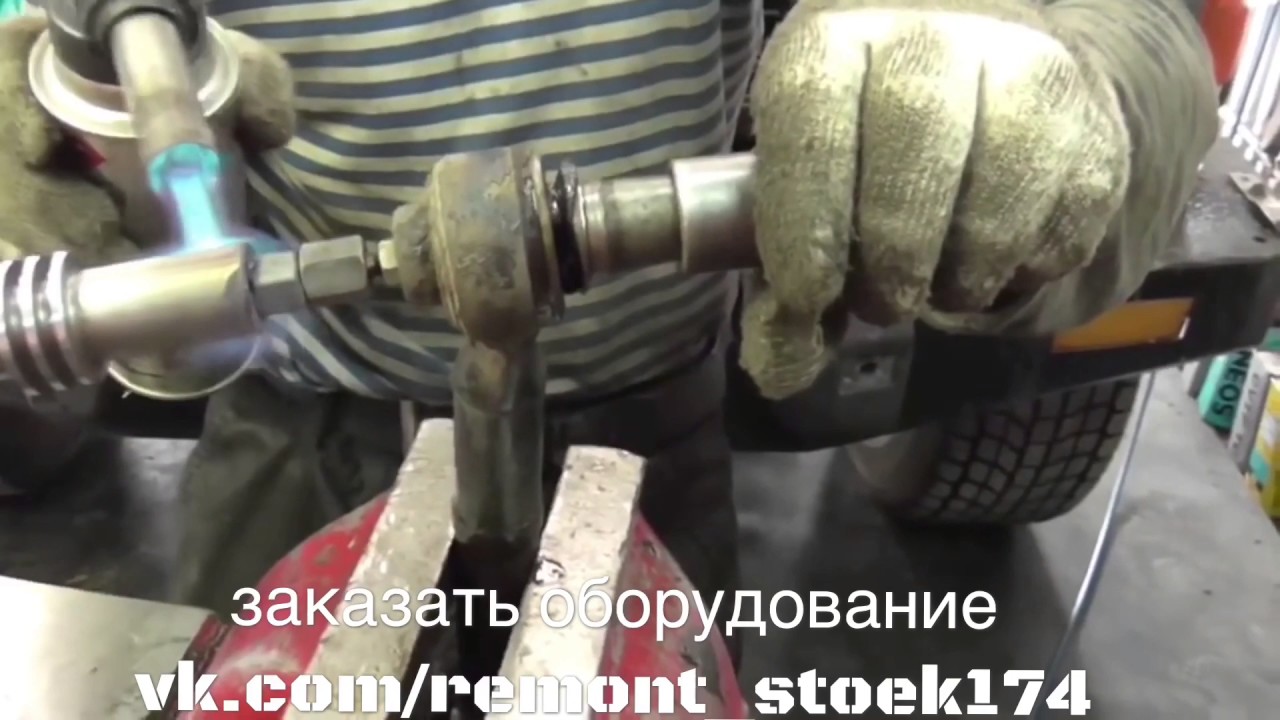

Реставрация шаровых опор вскрывая завальцовку и завальцовывая после реставрации

Второй способ произвести ремонт шаровой опоры подходит для тех кто не хочет видеть следов вмешательства в деталь очень подходит для ретро автомобилей

Устройство шаровой опоры после сборки на заводе изготовителе имеет место завальцовки, вот оно нам и поможет:

1. Вскрываем завальцовку на специальном станке, развальцовываем

3. Шлифуем стальной палец, при необходимости меняем палец

4. Изготавливаем сухарь нижний и верхний

4. Собираем шаровую опору

5. Завальцовываем, шаровая готова

Способ №3

Восстановление шаровых опор с изготовлением обслуживаемой верхней части

Реставрация шаровых опор рычагов таким способом, самый оптимальный вариант потому что, имея разборное шаровое соединение вы без труда смежите подтянуть шаровую опору, произвести ее обслуживание, заменить малец, сухарь верхний нижний. Суть ремонта заключается в следующем, с заводской шаровой опоры срезают завальцовку, после вытачивают чашку с крышкой под размер шаровой опоры, затем меняют нижний сухарь и верхний, шлифуем или меняем стальной палец, далее сборка с затяжкой динамометрический ключом, реставрация шаровой опоры закончена!

Суть ремонта заключается в следующем, с заводской шаровой опоры срезают завальцовку, после вытачивают чашку с крышкой под размер шаровой опоры, затем меняют нижний сухарь и верхний, шлифуем или меняем стальной палец, далее сборка с затяжкой динамометрический ключом, реставрация шаровой опоры закончена!

Ремонт шаровых опор в Москве

Реставрация шаровых опор полимером — Морской флот

Шаровые опоры принимают на себя вес передней части автотранспортного средства, в том числе и силовой установки. Также во время движения этот узел подвергается воздействию постоянной ударной нагрузки. Вполне очевидно, что в таких условиях срок эксплуатации опоры ограничен, даже если она изготовлена из самых прочных сплавов. В результате многие владельцы машин сталкиваются с необходимостью восстановления шаровых опор.

Устройство и назначение

Шаровая опора позволяет обеспечить надежное подвижное соединение ступицы колеса с рычагом подвески. В состав узла входит корпус, шаровый палец, а также вкладыш, изготовленный из пластмассы. Корпус чаще всего имеет сварную конструкцию — две части со штампованным углублением сферической формы под палец соединяются с помощью точечной сварки.

Корпус чаще всего имеет сварную конструкцию — две части со штампованным углублением сферической формы под палец соединяются с помощью точечной сварки.

По сути, этот элемент представляет собой толстостенный стакан, изготовленный из металла, в который затем вставляется вкладыш с пальцем. Чтобы сделать конструкцию корпуса неразборной, его края развальцовываются. Зачастую вкладыш не изготавливается отдельно, а область между стенками корпуса и шаровой поверхностью пальца заполняется специальным полимерным материалом. Для защиты узла от грязи и воды сверху надевается пыльник.

Следует отметить, что активный износ шаровой опоры начинается после повреждения пыльника. Пока этого не произошло, узел износу практически не подвержен. Таким образом, если контролировать состояние этого элемента и проводить его своевременную замену, то можно значительно увеличить срок работы узла.

Однако стоит помнить, что стыки сварного шва не обладают достаточной герметичностью и даже при неповрежденном пыльнике внутрь может попадать вода.

Чтобы этого избежать, корпус стоит наполнить литолом.

Диагностика узла

О необходимости проведения работ по реставрации шаровых опор можно узнать благодаря диагностике. Как только во время движения по неровной дороге слышится скрип и стук от подвески, то узел изношен и его необходимо восстановить. Для точного определения источника этих звуков диагностику лучше проводить вдвоем — один человек заходит в смотровую яму и кладет руку на шаровую опору, а второй начинает раскачивать автомобиль.

Если звук ощущается рукой, то опору необходимо снять и проверить на наличие люфта в шарнирном соединении, закрепив ее в тисках. Следует помнить, что палец не должен двигаться под воздействием легких усилий, но при этом он не должен и закусываться. Также рекомендуется провести аналогичную проверку в следующих ситуациях:

- При повороте рулевого колеса слышен скрип.

- Во время движения по прямой наблюдается самопроизвольное виляние машины.

- Для поворота руля приходится прикладывать достаточно большое усилие.

Съем и монтаж

Если после проведения диагностических мероприятий стало понятно, что узел изношен, его необходимо ремонтировать. Многие начинающие автовладельцы справляются со всеми работами и проводят восстановление шаровых опор своими руками. Чтобы снять, а после ремонта установить опору, потребуется несколько инструментов:

- Специальный съемник для опор.

- Подставка под автомобиль.

- Домкрат.

- Монтировка.

- Пассатижи.

- Набор ключей.

Чаще всего съемники для шаровых опор не являются универсальными. Если найти требуемый инструмент не удалось, решить поставленную задачу можно с помощью молотка. При этом его вес должен составлять около 600 грамм. Кроме этого, необходимо знать место, в которое следует наносить удар, чтобы не повредить узел.

Не нужно стараться выбить палец из посадочного гнезда.

Удар должен быть направлен перпендикулярно пальцу по проушине. Чтобы снять шаровую опору, сначала необходимо ослабить крепление передних колес и поднять автомобиль с помощью домкрата. После этого колесо снимается.

Если гайка на пальце имеет шплинт, то его следует удалить с помощью пассатижей. Это позволит отвернуть гайку и с помощью съемника либо молотка выдавить палец. После этого следует отвернуть крепление корпуса и, отжимая с помощью монтировки нижний рычаг, снять опору.

Чтобы установить узел после ремонта, сначала предстоит прикрепить корпус к нижнему рычагу. Затянув крепеж, с помощью монтировки следует отжать рычаг и вернуть палец в гнездо. Затем на него накручивается и затягивается гайка. Если после этого палец проворачивается, то нижний рычаг необходимо потянуть вверх. Последним этапом станет установка шплинта на гайку или замена старой на самоконтрящуюся.

Ремонтные работы

Сразу следует отметить, что после завершения ремонта шаровая опора не восстановится полностью и срок ее службы будет меньше. Однако если все было сделано правильно, то можно не переживать за безопасность эксплуатации узла. Существует несколько способов восстановления работоспособности шаровой. В домашних условиях чаще всего используется две технологии:

Однако если все было сделано правильно, то можно не переживать за безопасность эксплуатации узла. Существует несколько способов восстановления работоспособности шаровой. В домашних условиях чаще всего используется две технологии:

- Ремонт шаровых опор полимером по технологии SJR.

- Разборная — из неразборного корпус переделывается в разборный, после чего проводится шлифовка шаровой поверхности пальца и меняются вкладыши.

С помощью полимера

Суть этого метода состоит в нагнетании разогретого полимерного материала в корпус. При этом опору не требуется разбирать, но необходимо изготовить экструдер. Стоит отметить основные преимущества этого метода:

- Так как конструкция корпуса не разрушается, обеспечивается высокая надежность заводского соединения.

- Полимер заполняет все пустоты и места выработки, ставшие причиной выхода опоры из строя.

- Когда материал застывает, он образует цельный вкладыш, характеристики которого как минимум не уступают заводской детали, а порой и превосходят их.

- Полимер содержит в своем составе специальные ингредиенты, обеспечивающие качественную сухую смазку пальца.

- Достигается высокая прочность при ударных нагрузках.

Для применения этой технологии в нижней части корпуса следует просверлить отверстие, диаметр которого выбирается в соответствии с используемым экструдером. Необходимо тщательно очистить зазор между вкладышами и шаровой поверхностью пальца от грязи, а также продуть узел воздухом для удаления стружки и песчинок.

Полимер нагнетается в корпус с помощью экструдера через заранее просверленное отверстие. Как только пластмассовый состав застынет, ремонтные работы можно считать завершенными. Единственным недостатком этой технологии является отсутствие возможности проверить геометрию сферической поверхности пальца.

Разборный метод

После того как опора будет снята, необходимо разобрать корпус. Для этого потребуется высверлить в одной половине все точки сварки, разделив после этого деталь на две части с помощью молотка и зубила. Затем стачиваются развальцованные края и наносится удар по торцу пальца, чтобы отделить дно корпуса. После измерения внутреннего и наружного диаметров корпуса изготавливается кольцо с аналогичными размерами и внутренней резьбой, а также пробка, которая вворачивается в эту деталь. Высота кольца должна составлять порядка 10 см.

Затем стачиваются развальцованные края и наносится удар по торцу пальца, чтобы отделить дно корпуса. После измерения внутреннего и наружного диаметров корпуса изготавливается кольцо с аналогичными размерами и внутренней резьбой, а также пробка, которая вворачивается в эту деталь. Высота кольца должна составлять порядка 10 см.

После этого в корпус помещается новый вкладыш и отреставрированный палец. Соединив две части корпуса, их следует прихватить сваркой. При этом необходимо проявить осторожность, чтобы избежать перегрева вкладыша.

Затем к корпусу необходимо приварить изготовленное ранее кольцо. После этого остается ввернуть пробку в корпус, чтобы поджать вкладыш и просверлить в ней маленькое отверстие (диаметр около 2 мм) под шплинт.

Каждый владелец собственного авто мечтает сэкономить на его обслуживании. Замена шаровых опор — одна из статей расхода, особенно с учётом наших дорог. А если конструкция подвески предполагает одновременную замену шаровой и рычага — вопрос встаёт в копеечку. В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

В помощь водителям изобретена технология SJR — восстановление (ремонт) шаровых опор полимером.

Почему нужен ремонт шаровых опор

Рычаги подвески с помощью шаровых опор удерживают поворотный кулак со ступицей. Фактически это ось поворота колеса. Узел испытывает нагрузки со всех сторон и достаточно быстро изнашивается на неровной дороге. Люфт в шаровой опоре приводит к разболтанности подвески, и что более опасно — к неточностям в рулевом управлении. Критический износ может привести к разрушению опоры — и тогда у автомобиля банально отвалится колесо. Наверное, многие наблюдали подобную картину.

Конечно, колесо не всегда заваливается, особенно на иномарках, но ВАЗы этим страдают

Хорошо, если подобное случится на незагруженной дороге и малой скорости. А если на трассе и с высокой? Последствия могут быть печальными. Поэтому при появлении минимального люфта следует попытаться определить возможные неисправности шаровых опор.

Восстановление полимером по технологии SJR

Диагностика выявила опасный зазор между шаром и вкладышем опоры? Возникает дилемма: менять или восстанавливать. Опишем вкратце устройство шаровой опоры.

Опишем вкратце устройство шаровой опоры.

В зонах, отмеченных красным, износ максимален

Узел состоит из двух частей, обоймы и поворотного шара. Между ними находится полимер, который демпфирует жёсткие удары и снижает трение между металлическими частями. Система работает по принципу суставной сумки в ногах человека. Именно этот полимер со временем изнашивается, и появляется опасный люфт.

Поскольку разобрать шаровую опору для замены вкладыша невозможно, остаётся одно — расплавить полимер и залить его внутрь. Это и есть суть метода sjr.

Полимеры для заливки могут быть разных видов

- Во внешнем корпусе (обойме) шаровой опоры проделывается отверстие. Можно использовать готовый штуцер для пресс-маслёнки, если таковой имеется.

- С помощью газовой горелки шаровая опора прогревается до температуры плавления полиамида.

- Одновременно в специальном экструдере разогреваются заготовки (картриджи) из полиамида, аналогичного штатному.

- С помощью экструдера под высоким давлением расплав впрыскивается в полость между обоймой и подвижным шаром.

Причём заполняются все трещины, щели и выработки штатного вкладыша.

Причём заполняются все трещины, щели и выработки штатного вкладыша. - Полимер застывает, принимая форму зазора. Люфт устранён, шаровая опора восстановлена.

Преимущества данного способа:

- Универсальность и ценовая доступность.

- Компактность и мобильность оборудования.

- Возможность применения как на небольшой СТО, так и в условиях собственного гаража.

- Доступные расходные материалы.

Существуют ещё способы с применением стационарного оборудования. Технология ремонта близка к заводской, используемой при изготовлении новых шаровых опор. Стоимость ремонта приближается к цене нового узла, что делает процесс нерентабельным.

Что необходимо для проведения работ

Комплект эконом-класса изображён на фото:

Стоимость комплекта отобьётся лишь спустя время. На один раз его редко кто покупает — невыгодно

- Самая важная часть комплекта — это экструдер. В нём происходит нагрев и формирование консистенции полиамида.

- Переходные штуцеры, с помощью которых расплав под давлением заливается в шаровую опору.

- Газовая горелка или строительный фен для разогрева шаровой опоры (если этого не сделать, полимер будет застывать при заливке, и 100% заполнения не будет).

- Дистанционный термометр для контроля за нагревом.

- Воздушный компрессор, создающий давление подпора воздуха для экструдера.

Более продвинутый вариант имеет поршень, создающий давление для экструдера без применения сжатого воздуха.

Как видно, разновидностей оборудования тоже множество

Нет необходимости покупать компрессор, но и сам комплект стоит дороже. Зато можно контролировать температуру нагрева с помощью собственного термометра (опять же, отпадает необходимость его приобретения). Газовая горелка или фен по-прежнему нужны для прогрева шаровой опоры перед заполнением.

Важно! Мобильный комплект позволяет выполнять работы прямо под днищем автомобиля, не снимая шаровой опоры.

Однако делать это не рекомендуется, поскольку локальный нагрев с помощью горелки невозможен, есть опасность повредить тормозные шланги или резиновые пыльники. Поэтому не поленитесь демонтировать шаровую опору и проводите работы на верстаке.

Верстак обеспечит удобство и безопасность

Изготовление экструдера своими руками: подробно о сложном

При наличии домашней слесарной мастерской можно изготовить прибор самостоятельно, в крайнем случае стоит воспользоваться услугами токаря.

- Необходимо сделать плотно подогнанные поршень и цилиндр. Диаметр 10–15 см, длины 20–30 см.

Деталь не должна быть слишком громоздкой

Изготовьте уплотнительные кольца из качественной резины

Подцепите штуцер для нагнетения воздуха

Оборудуйте приспособление переходником

Обратите внимание на пропорции цилиндра для полимера и самого корпуса экструдера

Иногда экструдер называют станком или стендом для восстановления.

Схема работы оборудования на видео

Восстановление шаровых с помощью самодельного экструдера

После сборки экструдера вам достаточно просто загрузить полимерный картридж в цилиндр и соединить его с подготовленным отверстием в шаровой опоре. Одновременно прогревая корпус шаровой и цилиндр с полиамидом, вы покачиваете палец шаровой опоры для равномерного проникновения расплава. После того как воздушный цилиндр в экструдере остановится, процесс считается оконченным. Дайте возможность застыть полимеру внутри детали, и можно устанавливать шаровую на автомобиль.

Заливка шаровых на Тойоте Королле: видео

Извлекать полиамид из цилиндра после проведения работ не требуется. Он снова расплавится при восстановлении следующей детали.

Изготовив такое приспособление, вы не только сможете экономить на обслуживании подвески, но и зарабатывать, предоставляя подобные услуги знакомым. Затраты на приобретение компонентов для экструдера окупаются после восстановления пары шаровых опор.

Внимание! Ваша версия браузера устарела. Подробнее

- CAM-SERVICE

- Статьи

- Ремонт шаровых опор по технологии С.А.М.

Ремонт шаровых опор по технологии С.А.М.

Восстановление (реставрация) шаровых опор заключается в устранении свободного хода «люфта» шарового пальца относительно корпуса шаровой опоры (в большинстве случаев, корпус шаровой опоры является единым целым с рычагом). В 100% случаев этот свободный ход появляется из-за усадки полимерного вкладыша, вследствие чего шаровая начинает «стучать» и подлежит замене, чаще всего в сборе с дорогостоящим рычагом.

Опытным путем мы выяснили, что в любой шаровой опоре любого производителя всегда присутствует воздушный зазор 3-8 мм, который ограничивает срок службы этого изделия. Производители этих запчастей объясняют наличие зазора технологией сборки на конвейере. Таким образом, в любой шаровой опоре с момента изготовления заложен ускоренный износ, который мы устраняем и предотвращаем на длительное время при помощи высокопрочного полимера – полиамид Б6. Наша технология позволяет качественно и быстро восстановить изношенную ШО с гарантированным ресурсом до 100000 км. пробега.

Наша технология позволяет качественно и быстро восстановить изношенную ШО с гарантированным ресурсом до 100000 км. пробега.

На все восстановленные у нас шаровые соединения, мы предоставляем гарантию 30 000 км пробега

Время, необходимое для ремонта ШО, зависит от размера (легковой автомобиль/спецтехника) и состояния ШО и составляет от 20 минут до 1 часа. Работа выполняется только* на снятом с автомобиля узле.

* Качественный ремонт (Шаровой Опоры) ШО на автомобиле без демонтажа рычага невозможен, потому что:

– Невозможно (вымыть) удалить остатки отработанной смазки с грязью при установленном пыльнике ШО.

– При подаче расплава (любого) полимера, шаровый палец стремится вверх, продавливая верхний полимерный «пояс» до металлической части корпуса ШО.

– Высокая температура поступающего полимера вызывает тепловое расширение шарового пальца, и после остывания полимера малозаметный «люфт» остаётся и прогрессирует.

В нашей конструкции все эти проблемы предусмотрены и решены.

Восстановление производим полимером по технологии С.А.М. Не путайте нашу технологию с SJR, она не имеет ничего общего с этим «американским изобретением».

Преимущества технологии С.А.М.:

– Давление полимера (капролон Б6) нашего экструдера в 400 раз выше аналога SJR

– Наша установка позволяет «центровать» шаровый палец относительно корпуса ШО (невозможно в SJR)

– Наша установка забирает тепло от шарового пальца в течение всей процедуры ремонта (не предусмотрено в SJR)

– В нашей технологии мы используем общедоступный и хорошо изученный полиамид Б6 (капролон), материал обладающий превосходной физико-механикой, превосходящий по антифрикционным, упругим и коррозионностойким свойствам даже металлы.

С помощью технологии C.A.M. производится ремонт ВСЕХ типов шаровых соединений и подшипников скольжения всех типов транспортных средств, всех стран мира (легковые ам, грузовые ам, спецтехника, квадроциклы).

* Стойки стабилизатора (Линки)

* Наконечники рулевых тяг

* Сферический блок-шарнир подвески

* Шаровая опора амортизатора.

Чтобы воспользоваться нашей услугой, позвоните по телефону.

Восстановление шаровой опоры жидкими полимерами Восстановление шаровой опоры жидкими полимерами — Техцентр «Автогидравлика»

Производим реставрацию шаровой опоры с использованием полимера

| Диагностика ходовой | — |

| Восстановление шаровой опоры | от 800 |

Как показывает практика, восстановление шаровой опоры обходится дешевле, чем полная ее замена. Если ранее опора менялась достаточно быстро и не дорого, то современные производители автомобилей усложнили этот процесс. На данный момент шаровая интегрируется в рычаги и является не съемной.

К примеру, в старых отечественных автомобилях типа ВАЗ, шаровая опора могла физически скручиваться с рычага подвески. Аналогичным образом обстояли дела и с иномарками, которые производились в период с 1990 по 2000 годы.

Что чаще всего ломается

Шаровая опора — надежный агрегат, если ее сборка прошла без нарушений технологии и брака, «шаровая» будет служить верой и правдой долгие годы. Но время и специфика эксплуатации автомобиля вносит свои коррективы в ее работы — происходит износ полимерного вкладыша. Именно этот элемент шаровой опоры берет на себя все негативные последствия езды по некачественному дорожному полотну.

Добавить проблем может и изношенный пыльник, из-за чего на полимерной вставке начинает скапливаться мелкий абразив (песок, частицы грязи) и медленно, но верно стирает ее.

Как происходит реставрация?

Для решения этой задачи можно использовать несколько способов. Вопрос с «пыльником» решается быстро — простой заменой на новый. А полимерный состав можно восстановить двумя путями:

А полимерный состав можно восстановить двумя путями:

- Если шаровую опору можно разобрать — происходит физический ремонт путем замены полимерного наполнения.

- Неразборная «шаровая» восстанавливается с использованием жидких полимеров, который заливается в корпус. Для этой задачи зачастую используется фторопласт.

Ремонт и восстановление шаровых опор

Шаровые опоры несут на себе нагрузку в виде массы передней части автомобиля, включая вес двигателя. При этом при движении они получают постоянные удары от колёс в любом направлении. Из какого бы прочного материала не состояли эти детали, срок их эксплуатации ограничен. Хорошо, что во многих случаях возможна реставрация своими руками.

Можно ли ездить с неисправными шаровыми опорами

Разумеется нет, это напрямую связано с безопасностью.

- При расчленении шаровой опоры колесо подламывается и блокируется его вращение. Автомобиль моментально уходит с траектории. Последствия могут быть фатальными.

Слабые шаровые несут реальную угрозу безопасности!

Таким образом, определив симптомы неисправности, делают выводы о ремонтопригодности детали. После выявления критического износа шаровые необходимо менять. Однако их стоимость достаточно высока, особенно если они составляют одно целое с рычагом подвески. Поэтому многие автолюбители предпочитают производить ремонт.

Как можно восстановить работоспособность

Важно знать! После ремонта шаровая не восстанавливается до состояния новой детали. Срок службы будет меньше. Но за безопасность эксплуатации можно не беспокоиться.

Способов восстановления достаточно много. Достаточно популярным является метод ремонта по технологии sjr, когда в полость между обоймой и шаром закачивается расплавленный полимер.

Мы же рассмотрим ремонт с разборкой этого узла.

Для понимания механизма работы опоры осмотрите на схему:

Нередко проблема возникает из-за поврежждения пыльника, а не самого металла

Износу подлежит лишь полимерный вкладыш. Именно при его истирании появляется люфт. Если продолжать ездить с разболтанной шаровой опорой, верхняя часть цилиндра также разбивается, и тогда палец может вылететь из обоймы.

Именно при его истирании появляется люфт. Если продолжать ездить с разболтанной шаровой опорой, верхняя часть цилиндра также разбивается, и тогда палец может вылететь из обоймы.

Вкладыши продаются в автомагазинах в качестве расходных материалов. Если ваша шаровая опора разборная, можно легко вытащить дно и заменить полимер внутри изделия.

Расходники могут продаваться в магазине по более приемлемой цене, чем покупка новой запчасти

Варианты восстановления шаровых

В первую очередь узел необходимо правильно снять. Палец настолько сильно прикипает к рычагу подвески, что составляет с ним фактически одно целое. Предварительно, желательно за сутки, соединение обильно обрабатывают проникающей жидкостью. Используется состав WD-40 или обычный керосин. Извлечь палец из проушины можно двумя способами:

- Выдавить съёмником шаровых опор. Это самый безболезненный и надёжный способ, однако съёмник не всегда есть под рукой. Универсальных приспособлений нет, а конструкции крепления шаровой опоры разные.

Пример съёмника шаровых опор

Важно! Нельзя бить по пальцу напрямую. Вы расклепаете резьбовое соединение, и накрутить рабочую гайку крепления будет невозможно.

Итак, шаровая опора у вас в руках. Внешний цилиндр (обойма) представляет собой монолитную конструкцию. Извлечь палец невозможно.

Варианты шаровых опор с разных моделей авто

Изготовление обслуживаемой крышки

Глухая часть корпуса опоры делается съёмной. При этом вы многократно можете менять пластиковые вкладыши, каждый раз восстанавливая работоспособность опоры. Съёмное дно позволяет производить профилактический осмотр, не снимая шаровую опору с подвески.

Заглушка: делаем своими руками

- В донышке высверливается отверстие размером с шар пальца (с небольшим зазором, разумеется). Высверливается — сказано условно. Необходим фрезерный станок. Не бойтесь при расточке повредить пластиковый вкладыш, всё равно вы будете его менять.

Внутри нарезается резьба. Это достаточно сложная процедура из-за большого диаметра. Но в любом инструментальном цеху вам выполнят такую работу за символическую плату.

Внутри нарезается резьба. Это достаточно сложная процедура из-за большого диаметра. Но в любом инструментальном цеху вам выполнят такую работу за символическую плату.

Доверьте работу профессионалам, если сами им не являетесь

Совет: Для точного изготовления заглушки используйте две шаровые опоры. С одной срежьте донышко с помощью болгарки и используйте как образец формы.

Производите замену на чистой поверхности, иначе смысл работы теряется

Важно! Необходимо обеспечить законтривание резьбы, иначе донышко может открутиться в процессе эксплуатации.

Ремонтный стакан: всё гениальное просто

Принцип такой же, как и в первом случае — изготовить сменное дно. Только исполнение отличается. Если дно опоры слишком тонкое для изготовления полноценного резьбового соединения, необходимо изготовить ремонтный стакан. Он вытачивается на токарном станке из стального круга подходящего диаметра. В донышке стакана вытачивается всё то же отверстие и нарезается резьба. И наконец — изготавливается опорное сменное донышко.

В донышке стакана вытачивается всё то же отверстие и нарезается резьба. И наконец — изготавливается опорное сменное донышко.

Затем с шаровой опоры срезается дно цилиндра с помощью болгарки или ножовки по металлу. На его место наваривается ремонтный стакан. Способ более трудоёмкий, зато не допускает нагрева пальца в процессе демонтажа.

Схема изготовления варианта изделия

Дальнейшая эксплуатация по той же схеме: при появлении люфта выкручиваем ремонтную заглушку, извлекаем палец, меняем пластиковые вкладыши.

Стоит отметить, что производители запасных частей выпускают множество вариантов ремонтных шаровых опор. Под эти разборные корпуса продаются и сменные вкладыши, и новые пальцы. Однако в нашей статье мы рассматриваем именно самостоятельное изготовление.

Сварка как альтернатива замене

Самый быстрый вариант восстановления шаровой опоры. Задняя (опорная) часть цилиндра просто срезается. Способ не имеет значения — можно ножовкой, можно болгаркой, всё равно впоследствии будет температурное воздействие.

Получив доступ к полости цилиндра, можно менять полимерные вкладыши.

Важно! Перед установкой новых вкладышей обязательно удалите заусенцы, образованные при распиле. Рваные края металла быстро расколют вкладыши при эксплуатации.

После установки новых вкладышей донышко аккуратно приваривается. При этом надо скомпенсировать толщиной шва выработку металла, образованную при распиле. Обычно это 1,5–2 мм.

Сварка — один из самых кропотливых вариантов

Важно! Используйте такой способ сварки, при котором температурное воздействие минимально. Полимерный вкладыш внутри может нагреться до температуры плавления. Поэтому до полного остывания не следует прилагать к пальцу никаких нагрузок во избежание деформации вкладыша.

Развальцовка как способ ремонта

Эта технология требует наличия профессионального оборудования, поэтому развальцевать шаровую в гаражных условиях невозможно. Вырезается обжимное кольцо по диаметру шара пальца.

Токарные работы и тут найдут своё место

Посадочное место и шар очищаются от грязи, шлифуются. Подбираются или вытачиваются из капролона новые вкладыши и обжимное кольцо.

Бывает, что капролона нет в наличии, но заменять его сталью не рекомендуют. Лучше один раз потратится на этот материал, чем производить замену чаще, чем могло быть

После сборки обжимное кольцо впрессовывается и завальцовывается на прессе. При обжиме используются специальные вкладыши-обоймы по диаметру кольца.

Вкладыши также можно поискать в автомагазинах

Какой способ реставрации лучше

- Резьбовая заглушка выглядит предпочтительнее, поскольку нет температурного воздействия на опору. Однако для такого способа требуется толстое дно, что не всегда присутствует на компактных деталях.

- Стакан с резьбой — золотая середина. Сварка происходит без воздействия на пластик, однако прочностные характеристики металла ухудшаются.

- Сварка — самый простой, но малоэффективный способ.

После обработки высокой температурой новые полимерные вставки теряют свойства и срок их эксплуатации снижается.

После обработки высокой температурой новые полимерные вставки теряют свойства и срок их эксплуатации снижается. - Развальцовка — идеальный с точки зрения качества способ. Вы получаете фактически новую шаровую опору, изготовленную по заводским технологиям. Однако в домашних условиях такая методика не работает.

Консультации от практика на видео

Отзывы о способах отремонтировать механизм

А технологии восстановления собственно две — или внутрь чего-то залить, сняв чехол, или разобрать полностью шаровую, выпрессовав дно. Заодно масленку вворачивали. Либо просто на прессе обжимали внешнюю часть. Но чаще-то всего шаровая умирает от порванного чехла, потом внутрь набивается грязь, песок, вода, стачивая и втулки, и железо, и шар. Так что далеко не каждую шаровую можно восстановить. И не суть важно, как восстанавливать, залить или разобрать, главное чтобы в принципе можно было.

mogui

http://forums. drom.ru/habarovsk/t1151615673-p2.html

drom.ru/habarovsk/t1151615673-p2.html

Я ездил на восстановленных шаровых и рулевых года два, ничего плохого не скажу, правда и хорошего тоже… Владелец СТО (по его словам) себе сразу восстанавливает даже новые запчасти, говорит — восстановленные держатся дольше… Я привык выводы делать исходя из понимания процесса, а как можно восстановить с виду неразборную деталь, мне непонятно… СТОшники говорят: палец вынимается, износ пальца токарят, потом полируется и заливается пластиком.

Zhornic

http://www.land-cruiser.ru/index.php?showtopic=120678

Откровенно ржавые заливать не имеет смысла, так как геометрия пальца уже будет слишком нарушена, что приведет к неправильной форме залитого полимера, ну и все вытекающие от этого.

ArxivatoR

https://www.drive2.ru/l/1354317/

Приведите примеры ДТП, которые произошли по вине восстановленных шаровых, а не из-за соблюдения дистанции или скоростного режима, например.

Сам занимаюсь ремонтом, видел много восстановленных деталей, есть постоянные клиенты, которые отъездили на восстановленных больше 50 тыс. и отлично, главное — вовремя восстановить! А если вы боитесь за свою жизнь, то покупайте новые авто, а не хлам, который в Европе уже в утиль отправляют, и соблюдайте ВСЕ правила дорожного движения. P.S.: То что вы купили новую запчасть, не значит, что она хорошая, особенно на наших рынках. Новая новой рознь.

maleid

http://forum.onliner.by/viewtopic.php?t=1118334&start=40

Чтобы принять решение, как ремонтировать подвеску — просто посчитайте стоимость восстановления. В каких-то случаях есть смысл купить новый узел, иногда ремонт будет рентабельнее. В любом случае разнообразие возможностей даёт шанс сэкономить.

Приехал на днях к нам Шевроле Орландо на ремонт шаровых. Поговорили, что и как… Оказалось что на Орландо в продаже рычаги только оригинал, от других авто не подходят, хотя очень похожи, а цена рычага начинается от 15. 000 руб !

000 руб !

Работы по восстановлению обошлись клиенту в 5000 за рычаг и это вместе с установкой.

В настоящее время часто встречаются рычаги подвески автомобиля с запрессованными в них шаровыми опорами. При износе шаровой приходится менять рычаг целиком, а цены на них частенько «кусаются»

Мы предлагаем ремонт и восстановление шаровых соединений.

Некоторые скептики, едва услыхав о возможности качественного восстановления не разборной шаровой опоры, тут же уверенно заявляют: ерунда это, не хватит надолго.

Тем не менее, мастера, восстанавливающие шаровые опоры, есть в любом городе где есть автомобили. И работы у них обычно хватает — некоторые даже заключают негласные договора на ремонт рычагов с автосервисами. А самые продвинутые автолюбители всегда знают, к кому обратиться в случае чего.

Существует несколько способов ремонта шаровой опоры в заводских условиях.

На станке снимается завальцовка и шаровая разбирается. Эту процедуру можно произвести и с помощью обычного гидропресса или даже станочных тисков — алюминиевые рычаги начинают течь уже при 2 тоннах усилия. Далее шаровый палец шлифуется (иногда меняется на новый), из капролона либо фторопласта вытачивается новый вкладыш, рычаг смазывается и собирается в обратном порядка.

Далее шаровый палец шлифуется (иногда меняется на новый), из капролона либо фторопласта вытачивается новый вкладыш, рычаг смазывается и собирается в обратном порядка.

Переделка шаровой в разборную. Рычаг разбирается, старый вкладыш выбрасывается, палец шлифуется. Далее к шаровой на место завальцовки наваривается втулка с внутренней резьбой. Вытачивается вкладыш, состоящий из двух половинок: верхнего кольца и нижней тарелки, узел собирается на смазку, снизу фиксируется поджимной гайкой, вкручивающейся снизу в резьбовую втулку.

Не будем упоминать о «колхозных» способах вроде удара кувалдой по донышку либо запихивания солидола между стенками шара и вкладышем,

Мы придумали совершенно иной способ восстановления шаровых опор, суть способа в отливке вкладыша ПРЯМО В РЫЧАГЕ, иногда даже не разбирая его.

Это даёт нам неоспоримые преимущества:

возможность использовать сварные соединения для сборки узла

вкладыш может быть любой формы — литьё точно повторит любую конфигурацию шара и стенок

возможность повторного ремонта

коэффициент трения нашего вкладыша в 2-3 раза ниже, чем у заводского полимера

Сам процесс происходит следующим образом: шаровая как угодно разбирается (если в этом есть необходимость), чистится и собирается обратно БЕЗ ВКЛАДЫША. Затем на специальном станке заливается вкладыш. В конце в дно врезается тавотница (маслёнка) для смазки.

Затем на специальном станке заливается вкладыш. В конце в дно врезается тавотница (маслёнка) для смазки.

- Главная ›

- услуги и технологии ›

- РЕМОНТ ШАРОВЫХ ОПОР ВОССТАНОВЛЕНИЕ от 500 руб

РЕМОНТ ШАРОВЫХ ОПОР ВОССТАНОВЛЕНИЕ ПРОФЕССИОНАЛЬНО

Вы обладатель роскошного автомобиля Мерседес, Ауди, Бмв, Фольксваген, Ягуар, Бентли, Порше, Мазерати или раритетного сокровища? Ну что же, Вы очень удачно зашли! Наш сайт то что Вам может пригодиться.

Наша компания занимается восстановлением деталей автомобилей заводским способом. Мы производим ремонт шаровых опор в Москве автомобиля до заводского состояния. Часто шаровые опоры влиты в тело рычага, в этом случаи реставрация шаровых опор возможна тремя способами, предлагаем рассмотреть каждый способ отдельно!

Способ № 1 (самый простой способ)

Ремонт шаровых опор полимером по технологии sjr

Ремонт шаровых опор полимером по технологии sjr очень надежен но только в том случаи если нижний сухарь шарового соединения остался цел, под высоким давлением и температуре в шаровую опору сверху загоняется полимер который создает верхний сухарь, обычно нагрузка идет на верхнюю часть сухаря и именно ана изнашивается чаще всего! Нижняя часть выходит из строя реже, но по причине повреждения пыльника, затем происходит коррозия пальца шаровой опоры, в это случаи восстановление шаровых опор не возможен без вскрытия, для этого существует оставшиеся два варианта.

Способ №2

Реставрация шаровых опор вскрывая завальцовку и завальцовывая после реставрации

Второй способ произвести ремонт шаровой опоры подходит для тех кто не хочет видеть следов вмешательства в деталь очень подходит для ретро автомобилей

Устройство шаровой опоры после сборки на заводе изготовителе имеет место завальцовки, вот оно нам и поможет:

1. Вскрываем завальцовку на специальном станке, развальцовываем

2. Разбираем шаровую опору

3. Шлифуем стальной палец, при необходимости меняем палец

4. Изготавливаем сухарь нижний и верхний

4. Собираем шаровую опору

5. Завальцовываем, шаровая готова

Способ №3

Восстановление шаровых опор с изготовлением обслуживаемой верхней части

Реставрация шаровых опор рычагов таким способом, самый оптимальный вариант потому что, имея разборное шаровое соединение вы без труда смежите подтянуть шаровую опору, произвести ее обслуживание, заменить малец, сухарь верхний нижний. Суть ремонта заключается в следующем, с заводской шаровой опоры срезают завальцовку, после вытачивают чашку с крышкой под размер шаровой опоры, затем меняют нижний сухарь и верхний, шлифуем или меняем стальной палец, далее сборка с затяжкой динамометрический ключом, реставрация шаровой опоры закончена!

Суть ремонта заключается в следующем, с заводской шаровой опоры срезают завальцовку, после вытачивают чашку с крышкой под размер шаровой опоры, затем меняют нижний сухарь и верхний, шлифуем или меняем стальной палец, далее сборка с затяжкой динамометрический ключом, реставрация шаровой опоры закончена!

ремонт по технологии SJR и разборный метод реставрации

Шаровые опоры принимают на себя вес передней части автотранспортного средства, в том числе и силовой установки. Также во время движения этот узел подвергается воздействию постоянной ударной нагрузки. Вполне очевидно, что в таких условиях срок эксплуатации опоры ограничен, даже если она изготовлена из самых прочных сплавов. В результате многие владельцы машин сталкиваются с необходимостью восстановления шаровых опор.

Устройство и назначение

Шаровая опора позволяет обеспечить надежное подвижное соединение ступицы колеса с рычагом подвески. В состав узла входит корпус, шаровый палец, а также вкладыш, изготовленный из пластмассы. Корпус чаще всего имеет сварную конструкцию — две части со штампованным углублением сферической формы под палец соединяются с помощью точечной сварки.

Корпус чаще всего имеет сварную конструкцию — две части со штампованным углублением сферической формы под палец соединяются с помощью точечной сварки.

По сути, этот элемент представляет собой толстостенный стакан, изготовленный из металла, в который затем вставляется вкладыш с пальцем. Чтобы сделать конструкцию корпуса неразборной, его края развальцовываются. Зачастую вкладыш не изготавливается отдельно, а область между стенками корпуса и шаровой поверхностью пальца заполняется специальным полимерным материалом. Для защиты узла от грязи и воды сверху надевается пыльник.

Следует отметить, что активный износ шаровой опоры начинается после повреждения пыльника. Пока этого не произошло, узел износу практически не подвержен. Таким образом, если контролировать состояние этого элемента и проводить его своевременную замену, то можно значительно увеличить срок работы узла.

Однако стоит помнить, что стыки сварного шва не обладают достаточной герметичностью и даже при неповрежденном пыльнике внутрь может попадать вода.

Чтобы этого избежать, корпус стоит наполнить литолом.

Диагностика узла

О необходимости проведения работ по реставрации шаровых опор можно узнать благодаря диагностике. Как только во время движения по неровной дороге слышится скрип и стук от подвески, то узел изношен и его необходимо восстановить. Для точного определения источника этих звуков диагностику лучше проводить вдвоем — один человек заходит в смотровую яму и кладет руку на шаровую опору, а второй начинает раскачивать автомобиль.

Если звук ощущается рукой, то опору необходимо снять и проверить на наличие люфта в шарнирном соединении, закрепив ее в тисках. Следует помнить, что палец не должен двигаться под воздействием легких усилий, но при этом он не должен и закусываться. Также рекомендуется провести аналогичную проверку в следующих ситуациях:

- При повороте рулевого колеса слышен скрип.

- Во время движения по прямой наблюдается самопроизвольное виляние машины.

- Для поворота руля приходится прикладывать достаточно большое усилие.

Съем и монтаж

Если после проведения диагностических мероприятий стало понятно, что узел изношен, его необходимо ремонтировать. Многие начинающие автовладельцы справляются со всеми работами и проводят восстановление шаровых опор своими руками. Чтобы снять, а после ремонта установить опору, потребуется несколько инструментов:

- Специальный съемник для опор.

- Подставка под автомобиль.

- Домкрат.

- Монтировка.

- Пассатижи.

- Набор ключей.

Чаще всего съемники для шаровых опор не являются универсальными. Если найти требуемый инструмент не удалось, решить поставленную задачу можно с помощью молотка. При этом его вес должен составлять около 600 грамм. Кроме этого, необходимо знать место, в которое следует наносить удар, чтобы не повредить узел.

Не нужно стараться выбить палец из посадочного гнезда. Удар должен быть направлен перпендикулярно пальцу по проушине. Чтобы снять шаровую опору, сначала необходимо ослабить крепление передних колес и поднять автомобиль с помощью домкрата. После этого колесо снимается.

Если гайка на пальце имеет шплинт, то его следует удалить с помощью пассатижей. Это позволит отвернуть гайку и с помощью съемника либо молотка выдавить палец. После этого следует отвернуть крепление корпуса и, отжимая с помощью монтировки нижний рычаг, снять опору.

Чтобы установить узел после ремонта, сначала предстоит прикрепить корпус к нижнему рычагу. Затянув крепеж, с помощью монтировки следует отжать рычаг и вернуть палец в гнездо. Затем на него накручивается и затягивается гайка. Если после этого палец проворачивается, то нижний рычаг необходимо потянуть вверх. Последним этапом станет установка шплинта на гайку или замена старой на самоконтрящуюся.

Ремонтные работы

Сразу следует отметить, что после завершения ремонта шаровая опора не восстановится полностью и срок ее службы будет меньше. Однако если все было сделано правильно, то можно не переживать за безопасность эксплуатации узла. Существует несколько способов восстановления работоспособности шаровой. В домашних условиях чаще всего используется две технологии:

- Ремонт шаровых опор полимером по технологии SJR.

- Разборная — из неразборного корпус переделывается в разборный, после чего проводится шлифовка шаровой поверхности пальца и меняются вкладыши.

С помощью полимера

Суть этого метода состоит в нагнетании разогретого полимерного материала в корпус. При этом опору не требуется разбирать, но необходимо изготовить экструдер. Стоит отметить основные преимущества этого метода:

- Так как конструкция корпуса не разрушается, обеспечивается высокая надежность заводского соединения.

- Полимер заполняет все пустоты и места выработки, ставшие причиной выхода опоры из строя.

- Когда материал застывает, он образует цельный вкладыш, характеристики которого как минимум не уступают заводской детали, а порой и превосходят их.

- Полимер содержит в своем составе специальные ингредиенты, обеспечивающие качественную сухую смазку пальца.

- Достигается высокая прочность при ударных нагрузках.

Для применения этой технологии в нижней части корпуса следует просверлить отверстие, диаметр которого выбирается в соответствии с используемым экструдером. Необходимо тщательно очистить зазор между вкладышами и шаровой поверхностью пальца от грязи, а также продуть узел воздухом для удаления стружки и песчинок.

Полимер нагнетается в корпус с помощью экструдера через заранее просверленное отверстие. Как только пластмассовый состав застынет, ремонтные работы можно считать завершенными. Единственным недостатком этой технологии является отсутствие возможности проверить геометрию сферической поверхности пальца.

Единственным недостатком этой технологии является отсутствие возможности проверить геометрию сферической поверхности пальца.

Разборный метод

После того как опора будет снята, необходимо разобрать корпус. Для этого потребуется высверлить в одной половине все точки сварки, разделив после этого деталь на две части с помощью молотка и зубила. Затем стачиваются развальцованные края и наносится удар по торцу пальца, чтобы отделить дно корпуса. После измерения внутреннего и наружного диаметров корпуса изготавливается кольцо с аналогичными размерами и внутренней резьбой, а также пробка, которая вворачивается в эту деталь. Высота кольца должна составлять порядка 10 см.

После этого в корпус помещается новый вкладыш и отреставрированный палец. Соединив две части корпуса, их следует прихватить сваркой. При этом необходимо проявить осторожность, чтобы избежать перегрева вкладыша.

Затем к корпусу необходимо приварить изготовленное ранее кольцо. После этого остается ввернуть пробку в корпус, чтобы поджать вкладыш и просверлить в ней маленькое отверстие (диаметр около 2 мм) под шплинт.

Восстановление несъемных шаровых опор рычагов подвески в Воронеже

Выполнить данную услугу вы можете в следующих сервисных центрах:

о многих современных автомобилях шаровая опора является неотъемлемой частью рычага подвески. В случае выхода из строя шаровой необходима замена самого рычага. В современной ситуации, когда курс доллара бьет все мыслимые и немыслимые рекорды, замена рычага ощутима для любого владельца автомобиля иностранного производства.

Мы рады предложить своим клиентам услугу по восстановлению любых типов рычагов без сложного ремонта, используя технологию заливки полиамида с последующей шлифовкой наконечника.

На данную услугу нашим клиентам предоставляется гарантия 1 год или 30 тысяч км пробега при условии соблюдения правил эксплуатации транспортного средства.

В статье мы подробно рассмотрим этапы восстановления:

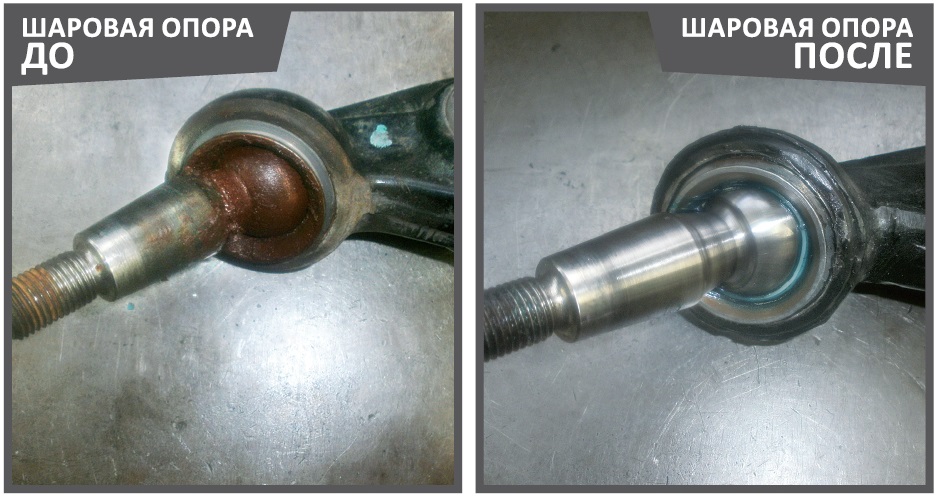

Для начала снимите резиновый пыльник и оцените состояние самого шара. В зависимости от того, насколько поврежден шар, покрыт ли шар ржавчиной или поверхность осталась зеркальной, решите, нужна ли шлифовка в рычаге корпуса и возможно ли восстановление безразборным способом.

В зависимости от того, насколько поврежден шар, покрыт ли шар ржавчиной или поверхность осталась зеркальной, решите, нужна ли шлифовка в рычаге корпуса и возможно ли восстановление безразборным способом.

Если можно ограничиться шлифовкой и безразборным методом, то при помощи дрели и шлифовальной пасты отшлифуйте рычаг изнутри.

- Промывка рычага

Промойте рычаг, используя технические растворители (например: керосин, нефрас, 646, уайт-спирит, бензин, солярку). Затем продуйте сжатым воздухом.

Просверлите отверстие на донной стороне шаровой опоры. Старайтесь ровно нарезать резьбу для последующей установки рычага на носик экструдера.

Разогрейте станок до необходимой температуры. В приведенном ниже видео мы использовали полимер с температурой плавления 165 градусов и температурой разогрева 190 градусов.

Дождитесь, когда полимер расплавится и приступайте к закачке полимера внутрь шаровой. При этом обязательно прогревайте горелкой рычаг для лучшего распространения полимера по шаровой опоре.

После процедуры проверьте сопротивление при движении шаровой. При необходимости повторите заливку до нужного усилия.

Дайте остыть на 20-30 градусов ниже температуры заливки и снимите рычаг со станка до полного остывания.

После полного остывания рычага произведите смазку.

Заинтересовала услуга восстановления несъёмных шаровых опор рычагов подвески?

Стоимость услуги от 1000 до 2000 a

-

ТСЦ «POLE POSITION»

Адрес: ул. Антонова-Овсеенко 3г

Телефон: +7 (473) 234-68-83

-

ТСЦ «TRUCK POINT»

Адрес: ул. ул. Дорожная 84

Телефон: +7 (473) 263-74-74

| До восстановления несъемных шаровых опор | После восстановления несъемных шаровых опор | |

6

Запишитесь в одном из наших сервисных центров:

Восстановление шаровых подвески и рулевого управления по технологии SJR

Вот как об этом пишут те, кто эту «технологию SJR»-восстановления шаровых опор продвигает (например сайт remavtozona. by) :

by) :

«Под высоким давлением делается отверстие (специальным оборудованием). Через данное отверстие в узел впрыскивается расплавленный полимер. Этот полимер застывает мгновенно и становится идеальным вкладышем, занимающим всё то пространство в шаровой, которое чаще всего изнашивается. Полимер способен полностью поддерживать шарнир внутри узла и занимает около половины всего объёма по диаметру…»

!!! ВНИМАНИЕ !!!

Компания РЫЧАГИ.БАЙ дорожит репутацией, а потому НЕ ЗАНИМАЕТСЯ реставрацией шаровых опор и восстановлением сайлентблоков подвески и рулевого управления ни по технологии "Предпродажная подготовка подвески", ни по технологии «Регулируемые шарниры», ни по «Технологии SJR». Становясь клиентом РЫЧАГИ.БАЙ — Вы получаете деталь подвески или рулевого управления только высшего качества, восстановленную только по «Классической технологии реставрации».

Все реставрированные и изготовленные у нас элементы подвески и рулевого управления полностью отвечают всем требованиям по надежности и безопасности, предъявляемым к новым оригинальным запчастям, что подтверждается полной фирменной гарантией.

И далее с того же сайта, на ту же тему, тем же слогом:

«Преимущества применения технология SJR:

- Обеспечение сверхвысоких ударных характеристик детали,

- Ремонт на одном узле можно производить несколько раз,

- Эта технология применима для любых видов автомобилей,

- Конечный продукт безопасен и надёжен.

- Шаровая опора не разбирается, благодаря чему обеспечивается заводская надёжность соединения.

Вы можете сэкономить, так как вам не понадобится покупать новую деталь.»

Есть и более трезвые и грамотные описания. Например сайт autonyuton.by пишет:

«Технология восстановления шаровых опор SJR пришла к нам из США. Она подходит практически для всех автомобилей и призвана экономить силы и деньги.

Большой плюс такой технологии — шаровую опору не нужно разбирать. Во время ремонта специалист впрыскивает расплавленный полимер под высоким давлением через предварительно подготовленное отверстие. После остывания полимер превращается в идеальную втулку, которая не дает усадки, держит стабильно высокие ударные нагрузки и не требует последовательной смазки (смазка уже присутствует в полимере). Мы считаем, что если таким образом восстанавливать шаровую опору, то вся грязь попавшая в шаровую через порванный пыльник и кусочки изношенного заводского вкладыша, остаются внутри шаровой. В результате этого будет происходить ускоренный износ шаровой опоры.»

А вот один из отзывов о «Технологии восстановления шаровых опор SJR»:

«… то, что указано выше, технология заливки — ерунда, причем полная. Результат хороший будет в одном случае — если при заливке пальца он, во первых, целый(т.е. без царапин, трещин и прочего), а во вторых, что он (шаровый палец ; прим.

автора) ОТЦЕНТРОВАН внутри (корпуса шаровой опоры; прим. автора) шаровой\рулевой опоры относительно стенок. Если первое может и выполнится, то центровать его никто не будет и, как следствие, шар тупо прижмет к металлу. Стук исчезнет, но металл начнет тереться об металл. А это клин и оборванная шаровая…»

Нельзя не согласиться, не правда ли? Ну соглашаться с отзывами или нет — личное дело каждого, поэтому, принимая решение о выборе способа восстановления шаровой опоры, давайте посмотрим в лицо фактам:

Факт № 1: Поскольку шаровая опора рычага подвески (шаровый шарнир рулевого наконечника, рулевой тяги, шаровые шарниры рулевой трапеции) при восстановлении шарнира по технологии SJR не разбирается — мастер-реставратор не может знать, в каком состоянии находится шаровый палец восстанавливаемой шаровой опоры. В идеальном? Тогда зачем восстанавливать такую хорошую шаровую опору и откуда взялся стук? Или как на фото?

Обратите внимание — некоторые шаровые пальцы просто ржавые (через защитный пыльник попала вода), некоторые шаровые пальцы сильно изношены (кроме воды попали грязь и песок). Без полной разборки шаровой опоры и шлифовки сферы шарового пальца, качественно восстановить такой шаровый шарнир невозможно. Неудаленная ржавчина

Без полной разборки шаровой опоры и шлифовки сферы шарового пальца, качественно восстановить такой шаровый шарнир невозможно. Неудаленная ржавчина

мгновенно сгрызет полимер вкладыша вместе со «сверхпрочным полимером» SJR-технологии.

Шаровый палец, который на фото третий слева уже восстанавливали по технологии SJR-восстановления шаровых опор. Ржавым его не назовешь, но круглым тоже. Если такую шаровую опору еще разок восстановить «впрыскиванием полимера» (а ведь приверженцы восстановления шаровых опор по технологии SJR утверждают, что шаровый шарнир не разбирая можно восстанавливать несколько раз), то подвижное шаровое соединение (сама суть шарового шарнира), залитое «сверхпрочным полимером», превратится в неподвижное.

А если неподвижная шаровая опора рычага подвески (неподвижный рулевой наконечник или другой шаровый шарнир подвески или рулевого управления) испытает нагрузку, характерную для подвижного шарнира, слишком высока вероятность разрушения всего шарнира. Как говорится: «Или шаровый палец пополам, или корпус шаровой вдребезги».

Как говорится: «Или шаровый палец пополам, или корпус шаровой вдребезги».

Факт № 2: Полимер впрыскивается внутрь шаровой опоры под давлением и заполняет все пустоты. Даже те, которые при изготовлении шаровой опоры на заводе были отведены под тепловое расширение и под закладку смазки, а значит и саму смазку шаровой опоры полимер выдавит, а все утверждения, что расплавленный полиамид смешан со смазкой я считаю рекламной уткой, так как он просто-напросто не сможет застыть.

Чем чревато? При работе шаровый палец, поворачиваясь во вкладыше шаровой опоры «на сухую», вследствие трения нагревается, расширяется и начинает подклинивать. При продолжительной работе (например при езде летом по трассе) сфера шарового пальца разогреваясь сильнее, может заклинить в корпусе шаровой опоры и обломаться в любой момент.

Факт № 3: Одним из условий успешного прохождения ГосТехОсмотра является невмешательство в конструкцию рулевого управления и подвески автомобиля. Любые сверления и закрученные прокачки вполне могут оказаться серьезной проблемой при прохождении техосмотра.

Любые сверления и закрученные прокачки вполне могут оказаться серьезной проблемой при прохождении техосмотра.

Ну что, Вы все еще готовы сэкономить, воспользовавшись Знаменитой Американской Технологией SJR-восстановления шаровых опор? Или у Вас нет лишних денег на бесконечную пересыпку подвески и рулевого управления, на покупку колес, дисков, кузовной ремонт своего (или чужого) автомобиля? А как Вы относитесь к безопасности и здоровью себя любимого и людей, находящихся рядом (не важно в одной машине с Вами или в соседних) ???

Поделитесь записьюОборудование SJR для ремонта шаровых опор и рулевых наконечников (модификация 2)

Описание

Оборудование SJR для ремонта шаровых опор и рулевых наконечников (модификация 2) — гарантированный источник прибыли для вашего автосервиса. С его помощью можно быстро и качественно восстановить подвеску, рулевое устройство.

Вторая модификация устройства имеет центрирующий механизм. Это позволяет одному оператору справиться с ремонтом рулевой колонки.

Когда требуется ремонт рулевого наконечника?

Износ шаровых шарниров и рулевых наконечников.В результате стирается полимерная вставка, находящаяся внутри. На его месте образуется пустота. Причины этого:

- Чрезмерные нагрузки;

- Проникновение грязи;

- Движение по дорогам в плохом состоянии.

Принцип использования технологии SJR

- Расплавленный полимер подается внутрь в полость между шаром и корпусом втулки через просверленное отверстие под давлением.

- При замерзании образует новое идеальное по техническим параметрам уплотнение для пальца рычага.

- Восстановленный агрегат способен прослужить от 15000 до 25000 км в зависимости от состояния дорог, по которым будет ездить машина;

- При появлении нового износа допускается повторное восстановление шаровых опор.

После восстановления шаровых опор и рулевых наконечников по технологии SJR автовладельцы отмечают снижение расхода смазки

Преимущества «Модификации 2»

- Усиленный поршень , давление которого уже составляет 100 кг / см2;

- Блок управления , позволяющий поршню двигаться в обоих направлениях;

- Инновационный центрирующий механизм .

Благодаря ему мастер может справиться с ремонтом детали без посторонней помощи.

Благодаря ему мастер может справиться с ремонтом детали без посторонней помощи.

Комплект поставки

- Экструдер;

- Блок управления;

- Пирометр;

- Втулки для центровки шаровых опор: 10 шт .;

- Шайбы для центровки шаровых опор: 5 шт .;

- Кабель питания;

- Пневмооборудование;

- Регулятор давления;

- Сменные насадки: 3 шт .;

- Механизм крепления;

- Центрирующий механизм;

- Расходные материалы полимерные: 20 шт.;

- Горелка газовая.

Видео демонстрация оборудования SJR для ремонта шаровых опор и рулевых наконечников (модификация 2)

youtube.com/embed/9AeUMHPw4wI?feature=oembed» src=»data:image/gif;base64,R0lGODlhAQABAAAAACH5BAEKAAEALAAAAAABAAEAAAICTAEAOw==»/>

Здесь вы можете найти другие модели оборудования для ремонта шаровых опор.

Здесь вы можете посетить нашу страничку в ФБ.

Роб Филер — RE-NEW-IT — Falcon Old Boys

Роб Филер, Оутс 1959-1962, нашел свою нишу с системой «ремонтировать, а не заменять» для всех шаровых шарниров, концов рулевых тяг, шкворней и всего остального. подобные шарниры можно найти в рулевом управлении и подвеске практически любого транспортного средства — если у него есть колеса, система Роба может помочь сэкономить деньги на замене.

Система, получившая название RE-NEW-IT, сейчас используется в 33 странах и известна:

- Увеличьте срок службы шкворней тележки более чем на 300000 км

- Увеличить срок службы шаровых шарниров автомобилей и наконечников рулевых тяг более чем на 100000 км

- Увеличить срок службы шарниров сельскохозяйственных тракторов более чем на два года

Система RE-NEW-IT используется компаниями и частными лицами, такими как специалисты по регулировке углов установки колес, поставщики шин, все автомобильные мастерские, ремонтные мастерские, внутренние мастерские, владельцы крупных автопарков, шахты, военные, правительство, а также выезжают на место разъездными механиками и так далее. Ремонт выполняется только на МАРГИНАЛЬНО ИЗНОШЕННЫХ соединениях, а не на полностью изношенных, поэтому оценка механика важна. Принцип работы используется в течение многих лет в оборудовании для экструзии и формования пластмасс, поэтому технология и сырье хорошо зарекомендовали себя.

Ремонт выполняется только на МАРГИНАЛЬНО ИЗНОШЕННЫХ соединениях, а не на полностью изношенных, поэтому оценка механика важна. Принцип работы используется в течение многих лет в оборудовании для экструзии и формования пластмасс, поэтому технология и сырье хорошо зарекомендовали себя.

Используя специально разработанные инструменты и предписанный процесс RE-NEW-IT, расплавленный полимер вводится в соединение через только что просверленное отверстие для пресс-масленки под высоким давлением. После впрыска полимер становится точно подходящей, смазываемой, поглощающей удар втулкой с высокой способностью к сжатию, которая фактически берет на себя работу, которая больше не выполняется (теперь ослаблена) внутренними пружинами, износом и т. Д.Теперь он полностью поддерживает шар (в шаровых опорах) почти на половине его окружности. Также возможно произвести ремонт более одного раза на одном и том же стыке, при условии, что стык снова будет должным образом проверен на начальном этапе. Он остался как смазываемый стык, чего, вероятно, не было раньше.

При «обычном» методе ремонта замена должна проводиться для соответствия заменяемым деталям, и, следовательно, стоимость работ и деталей намного выше. В системе RE-NEW-IT в этом нет необходимости. Работа выполняется быстро (всего от 10 до 12 минут на стык, когда выполняется на транспортном средстве, или менее 10 минут, когда выполняется на верстаке), поэтому «время оборота транспортного средства» (через мастерскую), таким образом, значительно сокращается, (очень важно для коммерческих и военных автомобилей).На строительном оборудовании и других тяжелых транспортных средствах, а также на промышленных объектах, где требуется ремонтировать большие стыки, может потребоваться дополнительное размышление, чтобы выбрать лучшее и наиболее эффективное место для впрыска полимера.

Экономия затрат должна составлять от 50 до 80% (а иногда и больше) от того, что могло бы быть при замене. В то же время субагент (аппликатор или механик) может получить отличную прибыль (или экономию) (от 80 до 120% +), что делает весь процесс беспроигрышным.

Роб более чем счастлив объяснить больше (и, возможно, предложить специальные предложения) любым FOB в автомобильных торгах или даже FOB, которые хотели бы, чтобы их гараж начал использовать систему!

Ссылки

www.renewit.co.za

Свяжитесь с Робом по электронной почте

Как это работает — Ремонтный комплект для коммерческого транспорта, Ремонтный комплект для военной техники, Ремонтный комплект для тяжелой техники, Ремонтный комплект для автомобиля, Ремонт подвески, Ремонт автомобилей, Комплект для ремонта автомобиля

Используя специально разработанные инструменты и наш метод, расплавленный полимер вводится в соединение через недавно просверленное отверстие для пресс-масленки под высоким давлением.После впрыска полимер становится точно подходящей, смазываемой, способной к высокому сжатию, амортизирующей втулкой, которая фактически берет на себя работу, которая больше не выполняется (теперь ослаблена) внутренними пружинами, износом и т. Д. Теперь он полностью поддерживает шар ( в шаровых опорах) почти на половину его окружности. Также возможно произвести ремонт более одного раза на одном и том же стыке, при условии, что стык снова будет должным образом проверен на начальном этапе. Он остался как смазываемый стык, чего, вероятно, не было раньше.

Д. Теперь он полностью поддерживает шар ( в шаровых опорах) почти на половину его окружности. Также возможно произвести ремонт более одного раза на одном и том же стыке, при условии, что стык снова будет должным образом проверен на начальном этапе. Он остался как смазываемый стык, чего, вероятно, не было раньше.

Одна палка из полимера RNT124 (диаметр 15 x 50 мм) отремонтирует от 3 до 4 концов рулевых тяг или от 2 до 3 шаровых шарниров (в зависимости от размера автомобиля и его шарниров), поэтому использование полимерного сырья невелико .

При «обычном» методе ремонта необходимо произвести демонтаж, чтобы соответствовать заменяемым деталям, и, следовательно, затраты на оплату труда и запчастей будут намного выше, и в системе RE-NEW-IT нет необходимости. Работа выполняется быстро (всего от 10 до 12 минут на стык, когда выполняется на транспортном средстве, или менее 10 минут, когда выполняется на верстаке), поэтому «время оборота транспортного средства» (через мастерскую), таким образом, значительно сокращается, (очень важно для коммерческих и военных автомобилей) . На строительном оборудовании и других тяжелых транспортных средствах или промышленных предприятиях с большими соединениями , подлежащими ремонту, может потребоваться дополнительное размышление, чтобы выбрать лучшее и наиболее эффективное место для впрыска полимера, полностью описанное в подробном руководстве с комплектом.

На строительном оборудовании и других тяжелых транспортных средствах или промышленных предприятиях с большими соединениями , подлежащими ремонту, может потребоваться дополнительное размышление, чтобы выбрать лучшее и наиболее эффективное место для впрыска полимера, полностью описанное в подробном руководстве с комплектом.

Владелец / пользователь транспортного средства должен добиться экономии от 50 до 80% (а иногда и намного больше) от того, что могло бы быть при замене. В то же время субагент (аппликатор или механик) может получить отличную прибыль (или экономию) (от 80 до 120% +), что делает весь процесс беспроигрышным.В нашей брошюре с инструкциями показаны типовые конструкции шарнирных соединений, используемых в транспортных средствах, и места впрыскивания полимера. После ремонта шар (в шаровом шарнире) теперь поддерживается новым полимером почти на половине своей окружности, обеспечивая гораздо лучшую опору, чем (обычная) стандартная конструкция в этих шарнирах, и после завершения его можно смазать, что вероятно, не было раньше; лучше показано в нашем цветном буклете.

Подведем итоги; большинство ремонтных работ можно выполнить менее чем за 10–12 минут на стык на стенде (если вы знаете, что делаете) или за 12–15 минут на автомобиле, обычно без снятия изоляции.Не нужно покупать (и ждать) дорогие запчасти, что выгодно как владельцу транспортного средства, так и специалисту по нанесению покрытий.

Wingate Motors Ремонт деталей подвески автомобилей

Есть ли в вашем автомобиле шаровой шарнир или конец рулевой тяги, который требует замены, но стоит дорого или больше не доступен? Слишком дорого стоит замена тяги или шкворня? Придет ли много времени ждать прибытия новых запчастей? С Nu-Tech мы можем отремонтировать деталь, пока она еще установлена на автомобиле!

Система полимерных втулок Nu-Tech позволяет восстановить незначительно ослабленные детали передней части до новых или более близких к новым допускам.Детали восстанавливаются до новых или более качественных, чем новые, путем впрыскивания расплавленного полимера специальной формулы в стыки, когда они еще прикреплены или сняты с автомобиля. Втулка устанавливается в расплавленном состоянии через отверстие для смазки с помощью уникального инструмента для увеличения давления. В результате получается идеально подогнанная, свободно плавающая, смазываемая втулка, на которую предоставляется гарантия 6 лет или 100 000 километров пробега.

Втулка устанавливается в расплавленном состоянии через отверстие для смазки с помощью уникального инструмента для увеличения давления. В результате получается идеально подогнанная, свободно плавающая, смазываемая втулка, на которую предоставляется гарантия 6 лет или 100 000 километров пробега.

Следующие детали могут быть восстановлены системой Nutech:

Наконечники рулевой тяги | Шаровые опоры | Холостой руки | Королевские булавки | Пальцы шарниров кабины | Втулки выравнивателя | Втулки S-Cam | Штифты ковша | Пальцы стрелы | Втулки поворотных рычагов

Ворота и двери для самосвалов | Перетащите ссылки | Ссылки центра | Штифты наклона капота | Втулки цапфы | Управляющие руки | Большинство фрикционных втулок | Шаровая опора рычага

Увеличьте продажи по согласованию! Больше никаких потерь соосности из-за незначительно ослабленных деталей.Продавая продукт в качестве профилактического обслуживания, он открывает совершенно новый рынок. Восстановленные детали блокируют смену схождения колес при качении, что позволяет регулировать характеристики автомобиля, улучшая управляемость и снижая износ шин.

Это просто и быстро. Система полимерных втулок Nu-Tech проста в использовании. Все, что для этого требуется, — это специальные инструменты и материалы, некоторые основные инструкции и несколько минут. Средняя часть может быть восстановлена за 5-10 минут и дает валовую прибыль около 85%.

Вдохните новую жизнь в детали! Систему можно использовать для восстановления и обслуживания концов рулевых тяг, шаровых шарниров, промежуточных рычагов, тяговых звеньев, шкворней, центральных звеньев, втулок рычагов управления и любых фрикционных втулок, которые не имеют подшипников или смонтированы в резине. Легковые автомобили, грузовики, вилочные погрузчики и даже сельскохозяйственная и строительная техника предоставляют возможности для увеличения ваших продаж и прибыли.

Его беспроигрышный вариант с Nu-Tech. Ваш клиент выигрывает, и вы тоже! Теперь вы можете предоставить своему клиенту выбор: восстановить или заменить.Это сразу увеличивает ваши шансы на закрытие сделки. На типичной работе ваш клиент сэкономит около 50% на замене деталей, но ваша прибыль останется такой же. Ваша прибыль будет значительно выше, без затрат на детали и меньших затрат на рабочую силу. Вам не нужно складировать запчасти или ждать их доставки (как и ваш клиент).

На типичной работе ваш клиент сэкономит около 50% на замене деталей, но ваша прибыль останется такой же. Ваша прибыль будет значительно выше, без затрат на детали и меньших затрат на рабочую силу. Вам не нужно складировать запчасти или ждать их доставки (как и ваш клиент).

Давление воздуха должно составлять от 100 до 150 фунтов на квадратный дюйм для большинства инъекций, но для некоторых тяжелых и промышленных применений требуется давление до 200 фунтов на квадратный дюйм.Конечный результат — идеально подогнанный, свободно плавающий; Смазываемая втулка в легковых автомобилях имеет гарантию на 30 000 км или на грузовые автомобили и такси на 6 месяцев .

Видеть значит верить. Не верьте нам на слово. Мы продаем шины сотням независимых дилеров по продаже шин, коммунальным предприятиям, центрам автофургонов, городам, странам, а также центрам регулировки и подвески. Позвоните нам, и мы дадим вам рекомендации для подрядчика и вышлем вам демонстрационный видеоролик. Как только вы увидите в действии систему полимерных втулок Nu-Tech , вы поймете, какие невероятные возможности ждут вас.

Как только вы увидите в действии систему полимерных втулок Nu-Tech , вы поймете, какие невероятные возможности ждут вас.

Полимерное решение для комфорта и безопасности вождения

С момента изобретения Карлом Бенцем первого автомобиля с газовым двигателем в 1886 году путешествие на автомобиле стало центральной частью нашей жизни. Согласно исследованию Harvard Health Watch, среднестатистический человек проводит за рулем автомобиля около 38 000 часов. Когда мы садимся в автомобиль, мы автоматически регулируем положение сиденья, подголовника и рулевого колеса … все это делается для того, чтобы наша поездка была максимально комфортной и безопасной.Неудивительно, что производители автомобилей принимают во внимание повышение комфорта и безопасности водителя как важные аргументы в пользу продажи, поскольку потребители проводят больше времени не только за рулем, но и сидя и ожидая в пробке.

Как и все другие хорошие вещи, пакеты для комфорта водителя бывают разных размеров и форм, которые можно увидеть, почувствовать и потрогать, например, обогреватели сидений и внешнее освещение. Они также поставляются в виде конструктивных деталей, которые не находятся на виду, таких как подшипники шаровых шарниров (также называемые шариковыми втулками, вкладыши шарикоподшипников или корпусы шариков), которые действительно играют решающую роль в плавном и стабильном рулевом управлении для безопасности и подвески для более приятной езды.

Они также поставляются в виде конструктивных деталей, которые не находятся на виду, таких как подшипники шаровых шарниров (также называемые шариковыми втулками, вкладыши шарикоподшипников или корпусы шариков), которые действительно играют решающую роль в плавном и стабильном рулевом управлении для безопасности и подвески для более приятной езды.

Так же, как прямоугольные уплотнения имеют решающее значение в трансмиссиях для экономии места и денег, шаровые шарниры имеют решающее значение для поддержания стабильных свойств деталей в течение всего срока службы. Названная после того, как конструкции шарового гнезда человеческого бедра, они состоят из скошенной и резьбового подшипника цапфы, который помещается в отверстии поворотного кулака, гнездо (или шара), который обеспечивает движение и кожух, который окружает шариковый или шаровой подшипник.Эти важные детали служат шарниром между колесами и передней (и часто задней) подвеской при соединении рычага управления с системами рулевого управления на автомобилях. Большинство автомобилей имеют верхние и нижние шаровые опоры с каждой стороны для компенсации подвески и обеспечения плавности хода даже при сжатии и ударах. Они устанавливаются в движущиеся части, чтобы избежать износа от контакта металла с металлом и обеспечить равномерный и стабильный коэффициент трения.

Большинство автомобилей имеют верхние и нижние шаровые опоры с каждой стороны для компенсации подвески и обеспечения плавности хода даже при сжатии и ударах. Они устанавливаются в движущиеся части, чтобы избежать износа от контакта металла с металлом и обеспечить равномерный и стабильный коэффициент трения.

Другие ключевые преимущества шарнирного подшипника:

- Плавное рулевое управление и подвеска

- Более тихая и комфортная езда с регулируемой подвеской

- Увеличенный срок службы шин при меньшем износе протекторов

Шариковые шарнирные подшипники, размеры которых не соответствуют требуемым размерам, т.е.е. со слишком большими пазами для подшипников или размерами, не соответствующими спецификациям, могут возникнуть физические проблемы. Детали могут перекручиваться в процессе производства, вызывая запутывание, защемление металла и даже остановку сборочной линии. Шаровая опора неподходящего размера, которая может стоить менее одного евро (или доллара), может потребовать утилизации всего рычага подвески (стоимостью 100 евро по частям), что приведет к дорогостоящим отходам. Отказ шарового шарнира будет опасным и дорогостоящим, так как может произойти потеря управления, а мусор может повредить другие части автомобиля.

Шаровая опора неподходящего размера, которая может стоить менее одного евро (или доллара), может потребовать утилизации всего рычага подвески (стоимостью 100 евро по частям), что приведет к дорогостоящим отходам. Отказ шарового шарнира будет опасным и дорогостоящим, так как может произойти потеря управления, а мусор может повредить другие части автомобиля.

Важные моменты, на которые следует обратить внимание при выборе шарикоподшипников:

- Низкая склонность к ползучести при механических напряжениях для обеспечения высокой стабильности материала на протяжении всего срока службы

- Гибкие варианты конструкции с полимерными уплотнениями с низким коэффициентом трения, которые можно модифицировать и настраивать с помощью специальных свойств инструмента в соответствии с требованиями производителей оригинального оборудования

- Термостойкость для лучшей производительности в небольших рабочих зонах

- Химическая стойкость к консистентной смазке, используемой в смазке, и соленой воде от привода

- Низкий коэффициент трения о твердые поверхности

- Низкий износ для увеличения срока службы

- Высокая прочность на растяжение и усталость для большей устойчивости к нагрузкам (увеличение поверхностных нагрузок)

- Хорошая безопасность сохраняет для решения экстремальных ситуаций, таких как условия высокой нагрузки, например, перенос веса транспортного средства через бордюр.

Это важный аспект, который производители должны учитывать при проектировании.

Это важный аспект, который производители должны учитывать при проектировании.

Кроме того, для обеспечения эффективности подшипники шаровых опор должны обеспечивать плотную и стабильную посадку на протяжении всего срока службы деталей. Важны следующие технологические требования:

- Малые допуски для обеспечения более высокого качества деталей, которые выполняют свои функции (и для обеспечения стабильного процесса сборки; чтобы избежать необходимости адаптации размеров металлических ответных частей из-за нестабильного качества / размеров подшипника шарового шарнира )

- Прогноз усадки при производстве, при этом посадка между шариковыми пальцами и подшипником шарнира должна быть как можно более точной.Когда материалы охлаждаются в результате горячего литья под давлением, они могут дать усадку. Это следует учитывать заранее, так как полость производственного инструмента должна быть больше, чем геометрия детали (что требует глубоких знаний о поведении материала в процессе литья под давлением).

- Опыт использования специальных материалов и инструментов с извлечением деталей из формы после охлаждения, что может вызвать деформации. Внутренняя геометрия деталей может прилипнуть, что приведет к их разрыву или деформации, если их не удалить надлежащим образом.(с помощью специально адаптированного / разработанного процесса обработки)