Параметры дисков на авто: Маркировка колесных дисков | Colesa.ru

Размерность и параметры дисков

Настоящим я выражаю свое согласие ООО «Автоапгрейд» (ОГРН 5117746042090, ИНН 7725743662) при оформлении Заказа товара/услуги на сайте www.autobam.ru в целях заключения и исполнения договора купли-продажи обрабатывать — собирать, записывать, систематизировать, накапливать, хранить, уточнять (обновлять, изменять), извлекать, использовать, передавать (в том числе поручать обработку другим лицам), обезличивать, блокировать, удалять, уничтожать — мои персональные данные: фамилию, имя, номера домашнего и мобильного телефонов, адрес электронной почты.

Также я разрешаю ООО «Автоапгрейд» направлять мне сообщения информационного характера о товарах и услугах ООО «Автоапгрейд», а также о партнерах.

Согласие может быть отозвано мной в любой момент путем направления ООО «Автоапгрейд» письменного уведомления по адресу: 115191, г. Москва, ул. Большая Тульская, д. 10.

Конфиденциальность персональной информации

1.

1.1. При оформлении Заказ товара/услуги на сайте www.autobam.ru (далее — «Сайт») Клиент предоставляет следующую информацию:

— Фамилию, Имя, Отчество получателя Заказа товара/услуги ;

— адрес электронной почты;

— номер контактного телефон;

— адрес доставки Заказа (по желанию Клиента).

1.2. Предоставляя свои персональные данные, Клиент соглашается на их обработку (вплоть до отзыва Клиентом своего согласия на обработку его персональных данных) компанией ООО «Автоапгрейд» (далее – «Продавец»), в целях исполнения Продавцом и/или его партнерами своих обязательств перед Клиентом, продажи товаров и предоставления услуг, предоставления справочной информации, а также в целях продвижения товаров, работ и услуг, а также соглашается на получение информационных сообщений. При обработке персональных данных Клиента Продавец руководствуется Федеральным законом «О персональных данных» и локальными нормативными документами.

1.2.1. Если Клиент желает уничтожения его персональных данных в случае, если персональные данные являются неполными, устаревшими, неточными, либо в случае желания Клиента отозвать свое согласие на обработку персональных данных или устранения неправомерных действий ООО «Автоапгрейд» в отношении его персональных данных то он должен направить официальный запрос Продавцу по адресу: 115191, г. Москва, ул. Большая Тульская, д. 10.

1.3. Использование информации предоставленной Клиентом и получаемой Продавцом.

1.3.1 Продавец использует предоставленные Клиентом данные в целях:

-

обработки Заказов Клиента и для выполнения своих обязательств перед Клиентом;

-

для осуществления деятельности по продвижению товаров и услуг;

-

оценки и анализа работы Сайта;

определения победителя в акциях, проводимых Продавцом;

-

анализа покупательских особенностей Клиента и предоставления персональных рекомендаций;

-

информирования клиента об акциях, скидках и специальных предложениях посредством электронных и СМС-рассылок.

1.3.2. Продавец вправе направлять Клиенту сообщения информационного характера. Информационными сообщениями являются направляемые на адрес электронной почты, указанный при Заказе на Сайте, а также посредством смс-сообщений и/или push-уведомлений и через Службу по работе с клиентами на номер телефона, указанный оформлении Заказа, о состоянии Заказа, товарах в корзине Клиента.

2. Предоставление и передача информации, полученной Продавцом:

2.1. Продавец обязуется не передавать полученную от Клиента информацию третьим лицам. Не считается нарушением предоставление Продавцом информации агентам и третьим лицам, действующим на основании договора с Продавцом, для исполнения обязательств перед Клиентом и только в рамках договоров. Не считается нарушением настоящего пункта передача Продавцом третьим лицам данных о Клиенте в обезличенной форме в целях оценки и анализа работы Сайта, анализа покупательских особенностей Клиента и предоставления персональных рекомендаций.

2.2. Не считается нарушением обязательств передача информации в соответствии с обоснованными и применимыми требованиями законодательства Российской Федерации.

2.3. Продавец получает информацию об ip-адресе посетителя Сайта www. autobam.ru и сведения о том, по ссылке с какого интернет-сайта посетитель пришел. Данная информация не используется для установления личности посетителя.

2.4. Продавец не несет ответственности за сведения, предоставленные Клиентом на Сайте в общедоступной форме.

2.5. Продавец при обработке персональных данных принимает необходимые и достаточные организационные и технические меры для защиты персональных данных от неправомерного доступа к ним, а также от иных неправомерных действий в отношении персональных данных.

Маркировка дисков, символика, термины на дисках, обозначения

27/07/2009

Чтобы выбрать диски к своему автомобилю, мало знать нужный диаметр и количество болтов для крепления. Диск должен соответствовать целому ряду параметров. Полностью размер диска выглядит так: 6.5×16 5/100 ET48 d56.1. Умение расшифровывать условные обозначения на дисках поможет избежать ошибок при покупке и разочарований при установке на автомобиль.

Диск должен соответствовать целому ряду параметров. Полностью размер диска выглядит так: 6.5×16 5/100 ET48 d56.1. Умение расшифровывать условные обозначения на дисках поможет избежать ошибок при покупке и разочарований при установке на автомобиль.

Итак:

6,5 — значение ширины обода. Указывается в дюймах. Если хотите узнать размер в миллиметрах, то 6,5 нужно умножить на 2,54 (1 дюйм).

j (может быть заменено на «Н2») — для рядовых потребителей эти значения не важны, т. к. являются служебными обозначениями для производителей и продавцов.

J — значение, в котором закодированы данные о конструктивных особенностях закраин бортов обода, такие, как углы их наклона, радиус/радиусы закругления и прочее.

Н2 (сокращение от Hump) — наличие этого обозначения указывает, что на полках обода есть кольцевые выступы (хампы), удерживающие бескамерную шину от соскальзывания с диска Буквенное обозначение Н означает одинарный (простой) хамп. Н2 — обозначает двойной хамп. Также есть плоский хамп (Flat Hump) — FH, комбинированный (Combi Hump) — CH, асимметричный (Asymmetric Hump) —

Н2 — обозначает двойной хамп. Также есть плоский хамп (Flat Hump) — FH, комбинированный (Combi Hump) — CH, асимметричный (Asymmetric Hump) —

5/100 — обозначают значение PCD колеса (Pitch Circle Diameter). Цифра «5» — количество на диске крепежных отверстий для гаек (болтов), и в миллиметрах «100» — диаметр, по которому расположены отверстия креплений. Если необходимо, а под рукой нет специальных приборов, замер можно сделать обычной канцелярской линейкой.

ВАЖНО: крепежные отверстия колеса могут располагаться на разных диаметрах, у которых очень жесткий допуск относительно центрального отверстия.

Предупреждение! У отверстий креплений может быть небольшой плюсовой допуск по диаметру, что визуально затрудняет точное определение PCD, если его отличия от штатного всего 2 миллиметра.

d — (пример: d 66.6) — в миллиметрах обозначается диаметр ступицы, либо значение диаметра центрального отверстия колеса. Важно точное совпадение данного параметра с диаметром посадочного цилиндра ступицы автомобиля. Сопряжение размеров обеспечит предварительное центрирование на ступице колеса, что облегчит установку болтов.

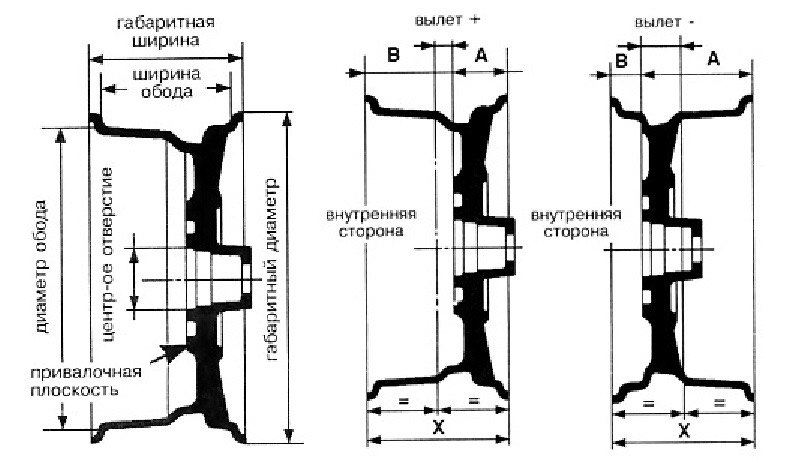

ET — буквенное обозначение вылета диска, т. е. расстояния в миллиметрах от привалочной плоскости колесного диска, устанавливаемого на автомобильную ступицу, и условной плоскостью, которая проходит посередине обода колеса.

ЕТ «положительный» — привалочная плоскость не выступает за границу условной.

ЕТ «отрицательный» — привалочная плоскость находится за воображаемой плоскостью.

В некоторых странах встречается и другое обозначение ЕТ — OFFSET или DEPORT.

Примеры обозначения вылета:

ЕТ 46 — положительный вылет, 46 миллиметров.

ЕТ-20 — отрицательный вылет, 20 миллиметров.

ЕТ 0 — вылет «нулевой».

Предупреждение! Опасно устанавливать на автомобиль колеса, вылет диска у которых отличается от штатного, рекомендованного заводом-изготовителем машины. Стремясь придать машине спортивный вид, некоторые автовладельцы ставят на нее диски с уменьшенным вылетом. Машина становится немного устойчивее на трассе, т.к. колесная колея становится шире. И вместе с тем повышается нагрузка на подвеску автомобиля и ступичные подшипники. И наоборот, невозможно увеличить вылет колеса — его колесный диск упрется в тормозной диск.

Также на колесе могут быть следующие обозначения:

—Дата изготовления — (пример: 0309) — означает, что дата выпуска диска — третья неделя 2009 года.

—ISO, SAE, TUV — клеймо, которое ставит контролирующий орган. Данная маркировка — подтверждение того, что колесо соответствует международным стандартам/правилам.

—MAX LOAD 2000LB — наиболее часто встречающееся значение максимальной грузоподъемности колеса (в фунтах или килограммах). В данном примере — максимально допустимый предел нагрузки — 2000 фунтов, т.е. 908 килограммов. — PCD 4/100 — параметры присоединительных размеров; — MAX PSI50 COLD — максимальный показатель давления воздуха в шине. В данном примере — не более 50 фунтов на дюйм квадратный (3,5 кгс/квадратн.см). «COLD» — переводится, как «холодный» — напоминание, что измерение давления надо производить в холодной покрышке.

Рекомендация специалистов интернет-магазина дисков Колеса Даром

Даже если есть ощущение, что технические термины для вас более-менее понятны, подбор дисков все же лучше делать, проконсультировавшись со специалистом непосредственно в момент покупки. Это, как минимум, экономия денег и времени. А, как максимум, избавит от ошибок и, как следствие, опасных ситуаций на дороге.

Поделиться

Размеры дисков и шин. Параметры колес. Подбор шин и дисков по марке автомобиля

Справочник штатных размеров шин и дисков автомобилей

- Размер колес (левый руль)

- Параметры колес (правый руль)

- Авто по размеру шин

- Авто по параметрам диска

Выберите марку и модель

МаркаACAcuraAdmiralAlfa RomeoAlpinaAROAsiaAston MartinAudiBentleyBMWBrillianceBugattiBuickBYDCadillacCaterhamChang anChanganCheryChevroletChryslerCitroenDaciaDadiDaewooDaihatsuDatsunDerwaysDodgeDongfengDoninvestEmgrandFAWFerrariFiatFordGeelyGMCGreat WallHaimaHoldenHondaHummerHyundaiInfinitiIsuzuIvecoIzhJACJaguarJeepJianglingJMCKiaLadaLamborghiniLanciaLand RoverLandwindLexusLifanLincolnLotusmanufMaseratiMaybachMazdaMercedes-BenzMercuryMGMiniMitsubishiMorganMoslerNissanOldsmobilOldsmobileOpelPanozPeugeotPlymouthPontiacPorscheProtonRamRavonRenaultRolls royceRoverSaabSaleenSantanaSaturnScionSeatSkodaSmartSsang YongSsang YoungSubaruSuzukiToyotaTVRVenturiVolkswagenVolvoXin KaiZastavaZAZZXВАЗГАЗТагАЗУАЗМодельМодификацияГодВыберите марку и модель

МаркаAudiBMWDaihatsuHondaIsuzuLexusMazdaMercedes-BenzMINIMitsubishiNissanOpelPeugeotSubaruSuzukiToyotaVolkswagenVolvoМодельКузовГодВыберите параметры резины

Ширина56115125135145155165175180185195205215225235240245255265275285295305315325335345385 / Профиль1415162530354045505560657075808285 R Диаметр1213141516171819202122353849Выберите параметры дисков

Диаметр1213141516171819202122353849Ширина обода33. 544.555.566.577.588.38.599.51010.51111.51212.51318Отверстий3456813PCD598100105108109110112114114.3115118120120.6120.7120.7125127130132135139139.6139.7140150155160165165.1170180205475Вылет145677.588.510121314151617181920212223242526272829303131.5323334353636.53738394041424343.54445464747.5484950515252.553545555.5565758596061626363.7646566676870759099105

544.555.566.577.588.38.599.51010.51111.51212.51318Отверстий3456813PCD598100105108109110112114114.3115118120120.6120.7120.7125127130132135139139.6139.7140150155160165165.1170180205475Вылет145677.588.510121314151617181920212223242526272829303131.5323334353636.53738394041424343.54445464747.5484950515252.553545555.5565758596061626363.7646566676870759099105расшифровка обозначений на колесных дисках для легковых автомобилей

Колесный диск является одной из самых ответственных деталей, связывающих автомобиль с дорогой через шину. При замене резины или покупке новых дисков, зачастую возникает необходимость узнать парметры колеса. Расшифровка маркировки дисков и других обозначений на них поможет разобраться со всеми параметрами и характеристиками ваших колес.

Большинство характеристик колесных дисков влияет на безопасность езды и длительность безотказной работы подвески. При выборе дисков необходимо выяснить, модели с какими характеристиками допускаются к использованию на вашем авто. Только при соответствии всех требований их можно устанавливать на машину.

Только при соответствии всех требований их можно устанавливать на машину.

Умение читать маркировку колесных дисков помогает безошибочно подобрать подходящие колеса к автомобилю. Важно лишь правильно распознать нанесенные на диске обозначения, чтобы не ошибиться с их верной расшифровкой.

Маркировка дисков

Штампованные и литые диски для легковых автомобилей имеют одно и то же стандартное обозначение (маркировку). Сертификация дисков на территории стран ЕС осуществляется согласно UN/ECE 124.

В качестве примера можно расшифровать один из вариантов маркировки колесного диска: 7,5 J х 15 Н2 5х100 ЕТ40 d54.1

Расшифровка данной маркировки будет следующей:

Ширина обода (rim width)

Цифра 7,5 в примере маркировке указывает расстояние между внутренними краями обода в дюймах. Этот показатель учитывается при выборе покрышек, т. к. у каждой шины есть определенный диапазон ширины обода. Лучше всего, когда ширина обода находится в среднем диапазона покрышки.

Тип кромки обода (flange)

Латинская буква J в маркировке диска обозначает форму закраины обода. Это место, в котором диск соединяется с шиной. Среди наиболее распространенных обозначений для легковых автомобилей встречаются: P, D, B, K, JK, JJ, J. Каждая буква скрывает несколько параметров:

- радиус закругления,

- форма контура профиля,

- угол наклона полок,

- высота полок и т. д.

Чаще всего в современных легковых автомобилях встречается закраина в форме J. Полноприводные модели обычно комплектуются дисками с обозначением типа JJ.

Закраины обода колесного диска оказывают влияние на монтаж шины, массу балансировочных грузиков, устойчивость покрышек к смещению в экстремальных ситуациях. Поэтому, несмотря на внешнее сходство дисков JJ и J, нужно отдавать предпочтение той кромке обода, которую рекомендует автопроизводитель.

Разъемность обода

Знак «х» говорит о том, что обод выполнен в неразъемном виде и представляет собой единое целое, а знак «-» указывает на то, что он состоит из нескольких комплектующих, и его можно разобрать и собрать. Неразъемные диски отличаются от разборных конструкций легкостью и большей жесткостью.

Неразъемные диски отличаются от разборных конструкций легкостью и большей жесткостью.

Колесные диски с ободом «х» предназначены для эксплуатации их с эластичными шинами, что характерно для легковых и небольших грузовых автомобилей. В случае грузовых покрышек, которые отличаются жесткостью, требуются разъемные конструкции дисков. По-другому произвести монтаж шины на колесный диск просто невозможно.

Монтажный диаметр (rim diameter)

Монтажный диаметр – это размер посадочного обода колесного диска под шину.

Монтажный диаметр обычно указывается в дюймах (в нашем примере – это цифра 15). В обиходе автомобилисты ещё называют его радиусом диска. При подборе шины этот показатель обязательно должен совпадать с её монтажным размером.

Стандартными значениями монтажных диаметров диска для легковых автомобилей и кроссоверов будут величины от 13 до 21.

Кольцевые выступы или подкаты (hump)

Обозначение Н2 расшифровывается следующим образом. Кольцевые выступы (хампы) находятся с 2 сторон диска. Эти подкаты предназначены для фиксации бескамерной шины на колесном диске. Они препятствуют оттоку воздуха в случае внешнего воздействия на покрышку. Применяются и другие обозначения:

Кольцевые выступы (хампы) находятся с 2 сторон диска. Эти подкаты предназначены для фиксации бескамерной шины на колесном диске. Они препятствуют оттоку воздуха в случае внешнего воздействия на покрышку. Применяются и другие обозначения:

Н — хамп имеется только с одной стороны,

FH — подкат имеет плоскую форму (Flat Hump),

AH — у выступа асимметричная форма (Asymmetric Hump) и т. д.

Расположение крепежных отверстий (Pitch Circle Diameter)

В маркировке 5х100 первая цифра указывает количество отверстий в колесном диске. Число 100 обозначает диаметр окружности, на которой размещаются крепежные отверстия.

- Количество крепежных отверстий для легковых автомобилей обычно колеблется от 4 до 6 штук.

- Стандартными значениями диаметра окружности будут 98 ÷ 139,7.

Определить на глаз соответствие размера ступицы и диска не всегда удается. А установка диска 98 вместо 100 может привести к перекосу колеса, что станет причиной биения, а также самопроизвольного откручивания болтов.

Вылет диска (ET, Einpress Tief)

Вылет диска представляет собой расстояние между плоскостью прикосновения диска со ступицей и плоскостью, которая проходит через центр поперечного сечения колесного диска. Величина выражается в миллиметрах, а вылет бывает как положительным (ЕТ40), так и отрицательным (ЕТ-30).

Этот показатель должен соответствовать рекомендациям автопроизводителя, иначе в экстренной ситуации, силы, действующие на подвеску, могут разломать диск.

Диаметр посадочного отверстия (hub diameter, DIA)

Центральное (ступичное) посадочное отверстие колесного диска указывается в миллиметрах, например d54.1. Диаметр посадочного отверстия в легковых автомобилях колеблется от 50 до 70 мм. Очень важно точно подбирать диск в соответствии с посадочным пояском ступицы автомобиля.

Даже при незначительных отклонениях одного из параметров колесного диска от требований автопроизводителя появляется угроза ускоренного износа шины, что может привести к её разрушению в экстремальной ситуации (высокая скорость, резкое торможение, крутой вираж).

При остановке машины по вине двигателя, можно вызвать эвакуатор, мастера или уехать за помощью на «попутке». А вот когда на высокой скорости происходит разрыв покрышки или отрывается колесо от ступицы, это создает опасность жизни водителя, пассажирам и другим участникам дорожного движения. Поэтому колеса всегда должны быть в исправном состоянии и находиться под постоянным контролем водителя.

Параметры колёсных дисков

А — посадочный диаметр диска (измеряется в дюймах)

B — посадочная ширина обода диска. Определяет возможную ширину профиля устанавливаемой шины (измеряется в дюймах)ET(вылет) — расстояние от плоскости колеса, прилегающей к ступице, до плоскости, проходящей через середину посадочной ширины обода (измеряется в миллиметрах). Для каждого автомобиля изготовителем предусматривается перечень допустимых вариантов установки колес. Вылет может быть как «положительным», так и «отрицательным». Вылет не постоянная величина и может варьироваться в зависимости от конструктивных особенностей дисков (измеряется в миллиметрах)

DIA — диаметр центрального отверстия литого диска (измеряется в миллиметрах). Он должен соответствовать диаметру центрирующего выступа на ступице автомобиля. DIA может быть большей величины. В этом случае для установки колеса используются переходные центровочные кольца. Кольцо служит для центрирования на ступице при установке диска.

Он должен соответствовать диаметру центрирующего выступа на ступице автомобиля. DIA может быть большей величины. В этом случае для установки колеса используются переходные центровочные кольца. Кольцо служит для центрирования на ступице при установке диска.HUMP — это небольшие кольцевые выступы на поверхности диска, сделанные для бескамерной шины. В поворотах они улучшают фиксацию борта покрышки на диске, тем самым не допуская разгерметизацию колеса.

PCD (Pitch Circle Diameter) – диаметр окружности центров крепёжных отверстий (измеряется в миллиметрах)

Для дисков с пятью крепёжными отверстиями (Рис.а) PCD равно расстоянию между центрами дальних крепёжных отверстий, умноженному на коэффициент 1,051

Для дисков с четырьмя крепёжными отверстиями (Рис.б) PCD равно расстоянию между центрами дальних крепёжных отверстий

Например: 6.5×15/5×114.3 ET45 d67.1

6.5 — ширина диска (измеряется в дюймах)

15 — диаметр диска (измеряется в дюймах)

5 — количество крепёжных отверстий диска

114.3 — расстояние между центрами дальних крепёжных отверстий, умноженное на коэффициент

1,051 (измеряется в миллиметрах)

ET45 — вылет(измеряется в миллиметрах)

d67.1 — диаметр центрального отверстия диска(измеряется в миллиметрах)

Вылет диска (ET) — что это такое и на что он влияет?

В данной статье будет рассмотрен такой параметр, как вылет диска (ET). На что влияет этот параметр и на сколько можно его менять, какие будут последствия, об этом и пойдет речь далее. Здесь будет сформулировано мнение экспертов, а пользователи же будут делать выводы хотят ли они проводить эти «эксперименты» или нет. Так что же такое ЕТ?

ЕТ — это вылет диска по отношению к ступице. Многие автовладельцы всё время путаются, так как есть обозначение положительное и отрицательное ЕТ. Нужно сделать акцент на данном моменте. Если по центру диска провести полоску, и она будет соответствовать линии посадочных мест диска, то это будет означать ЕТ-0. Когда мы отводим от центра диска посадочное место диска на сколько-то миллиметров в ту или иную сторону, то вот это и означает положительное или отрицательное ЕТ. А можно ли менять эти параметры, которые будут отличаться от заводских? Да, можно. В некоторых случаях даже обязательно. Для того чтобы было понятно нужно попытаться представить себе и понять работу подвески автомобиля и распределение нагрузки на её узлы.

Немного теории

Есть ступица. Она закреплена на подшипнике (подшипник внутри ступицы). К ступице крепится диск с шиной, и всё это опирается на стойку. Стойка с пружиной, в самой стойке находится амортизатор и в верхней части стойки есть крепёж, который крепит её непосредственно к кузову автомобиля. Правильно — это когда вы едете и попадая на неровности дороги, на препятствия, вся сила удара переходит чётко точку опоры стойки. Как это проверяется? Точка опоры, средина подшипника и наружная часть колеса должны быть на одной линии. Если скажем автовладелец купил автомобиль и у автомобиля четко соблюдается линия: точка опоры стойки – середина подшипника ступицы – наружная часть колеса, то в этом случае автомобиль идет мягко, подвеска хорошо «принимает» ямы и неровности дорожного покрытия. Это можно считать эталонным состоянием подвески. Лучшего здесь не придумать.

Важные моменты

При покупке дисков многие автовладельцы не хотят, чтобы диски «сели» внутрь. Зачастую пользователь всегда будет уменьшать вылет в миллиметрах, а на практике диск будет выходить наружу. Бесспорно это красивее и все этого хотят. Но чем это чревато -стоит выяснить.

Край колеса будет выходить за линию (точка опоры, средина подшипника и наружная часть колеса) согласно которой по правилам должна распределяться нагрузка и при попадании на неровность частично будет удар принимать рулевая колонка. Правильно передать энергию на опору стойки уже не получится, так как было изменено место приёма этого удара потому, что диск сместился наружу. Да, эта энергия удара будет частично передаваться на рулевую тягу, что скажется на руле. Если нет гидроусилителя — это существенно будет заметно, а если есть гидроусилитель — это будет меньше ощущаться, но как только автовладелец поменяет вылет диска и произойдет расширение колесной базы, водитель сразу это почувствует. На руле будут ощущаться удары и толчки, которых не было при стандартном выносе диска. Придает ли это устойчивости? Думается, что придает, но при этом водитель получает массу некомфортных ощущений. Мало кому понравится, когда какие-то затруднения и толчки будут предаваться на руль.

Если увеличить ET, то есть перемещаем диск внутрь, зачастую это влечет такой негативный эффект — при развороте у вас руль в начале будет крутиться нормально, а потом начнёт сам себя как-бы затягивает внутрь. Это ощущение не очень приятное потому, что многие автовладельцы привыкли поворачивать руль, потом его бросать и он самостоятельно должен возвратится в исходное положение. При изменении вылета диска (ЕТ) водитель получает обратный эффект – водитель хочет легонько повернуть руль и бросив его чтобы он вернулся в исходное положение, но при изменении вылета диска получается закручивание руля и это приводит автовладельца в недоумение и на самом деле это очень некомфортно.

Правильный подход

Если в разумных пределах поменять вылет где-то на 10 миллиметров, то автовладелец этого почти не заметит. Но если вылет поменять на больше расстояние, то это будет уже существенно заметно. Скажем, на таких автомобилях как внедорожник, если автовладелец хочет поменять вылет (ЕТ) не меняя диски, он может воспользоваться проставками. Это вполне приемлемый метод о он в народе широко используется. Многие водители изменяют вылет только на задних колесах. Сзади вид становится намного красивее. Впереди этот эффект не так отчетливо виден, но если ставите проставки и изменяете вылет, то только получаете на руль неприятные ощущение и снижение комфорта от езды. Вообще автомобиль смотрится по задним колесам, но никак не по передним. Крайне редко встречаются такие автомобили, у которых на передних колесах видно, что они «утоплены». Это некрасиво. Это наблюдается скажем у Ланоса и еще у некоторых автомобилях данного класса. А в основном передние диски у всех смотрятся более-менее нормально. При покупке дисков преимущество выбора можно отдать такому всем известному интернет-магазину, как koleso-oz.ru. Здесь вы найдете:

- широкий ассортимент

- высокое качество товаров

- заботливое отношение к покупателю

Если вы не хотите менять диски, а хотите изменить вылет и сделать красивый автомобиль, то рекомендовано экспертами попробовать установить не просто проставки, а проставки нужной толщины. В легковом автомобиле эта толщина будет составлять порядка 10 мм. Автовладельцу придется изменить болты, если стоят шпильки — там чуть сложнее, но тоже можно. Еще раз стоит подчеркнуть, что желательно ставить проставки только назад. Многим это решение понравится. А то, что автомобиль не в колею будет идти, так этого никто не будет видеть и это будет практически незаметно. И это предложение большинства авто-экспертов – проставки сзади. Поставить их на все четыре колеса всегда можно, но начать всё же лучше с двух задних. Или же, чтобы узнать поведение вашего авто с изменённым выносом сначала купите и поставьте две проставки на передние колеса и попробуйте покататься. Если у вас появится дискомфорт при вождении, смело ставьте проставки только на задние диски. Не стоит пренебрегать безопасностью. Безопасность вождения гораздо важнее внешнего вида. Ежели с проставками на передке будет комфортно вести автомобиль, то, при желании, можно увеличивать вынос (ЕТ) всех четырех колес. Но лучше конечно – только задних. Вид авто существенно поменяется в лучшую сторону. Это одно из идеальных решений вопроса с вылетом (ЕТ).

Разный «вылет»

Есть ещё такой вопрос: «Почему нельзя ставить диски спереди с одним вылетом, а сзади с другим». Это вообще категорически не запрещено, но при условии, если это делать правильно. Сзади колесная база автомобиля должна быть либо такая как спереди, либо шире, но ни в коем случае не уже. Вот этот важный момент нужно хорошо запомнить. Это золотое правило. Как только передние колеса стоят шире задних у автомобиля в поворотах будет эффект заноса — всё время будет зад «забегать». Если автовладелец увеличивает колесную базу задних колес, то наоборот автомобиль приобретает в поворотах повышенную устойчивость.

Заключение

Если вы решили самостоятельно изменить ЕТ и сместить диски наружу, то пожалуйста подойдите к данному вопросу очень аккуратно. Еще раз стоит подчеркнуть самые важные моменты – если ЕT составляет 10 мм, то в принципе это позволительно. Ну а если сместить диски наружу дальше чем на 10 мм, то это уже надо проконсультироваться со специалистом, потому что колеса могут начать «затирать» с таким нестандартным вылетом.

На внедорожниках более простая ситуация. Там даже на 30 мм можно изменять ЕТ. Это будет только лучшие визуально, и там затирать ничего не будет.

Как узнать параметры диска

Ничего не поделаешь, но в инструкции по эксплуатации автомобиля по каким-то причинам редко полностью приводят параметры дисков. Чаще всего пишут лишь ширину и диаметр (7J x 16), и порой еще указывают вылет диска (ЕТ 37, например). Но для подбора новых дисков нужно знать еще и параметры крепления (выглядит как PCD 5/112), и обязательно диаметр центрального отверстия диска (будет примерно так – DIA 66.6 мм).

Жаль, но в отличие от шин, где всегда можно подойти к автомобилю и прочитать нужные надписи сбоку на покрышке, самостоятельное определение параметров дисков является вещью более сложной и требующей дополнительных знаний. Если в любом случае хочется сделать это самому, а такой вариант, как поиск в соответствующем разделе нашего сайта, не подходят, придется кое-что узнать. Определить искомые параметры можно тремя способами:

Первый способ

Просто позвонить консультантам магазина «Вилка» в Москве (8 495) 662-48-71 и С.-Петербурге (8 812) 313-24-07 – мы всегда с радостью подскажем вам все параметры нужных литых дисков.

Второй способ

Если уж не к нам, то позвонить любому дилеру, занимающемуся продажей автомобилей требуемой марки и там все расспросить. Вариант не стопроцентный, так как некоторые продавцы лучше сами подберут для вас диски и продадут несколько дороже, чем их можно взять в самостоятельном поиске. Но, может быть, кто-то и подскажет нужную информацию.

При этом следует учитывать, что литые диски, изготовителем рекомендованные для одного автомобиля, часто имеют чуть большую ширину и несколько меньший вылет, сравнительно со штампованными дисками.

Третий способ

Также всегда можно воспользоваться клубными сайтами. Сейчас для каждой популярной модели автомобиля в интернете найдется специализированный сайт или форум, на которых люди, сталкиваясь с одинаковыми проблемами, обсуждают методы их решения, а также делятся полезными знаниями.

Дисковый тормоз — обзор

Влияние на работу

В принципе, законы трения Амонтона применимы к фрикционным материалам; однако коэффициент трения пары трения из композита и чугуна на полимерном связующем не остается постоянным, и поэтому проектировщики транспортных средств и тормозов должны быть готовы к изменению конструкции. Полезно понять физические причины, по которым происходит изменение коэффициента трения. Основная причина колебаний — температура; во время работы тормозов они нагреваются, а воздействие тепла приводит к повышению температуры фрикционного материала, и на границе трения могут возникать очень высокие температуры даже при относительно малой нагрузке из-за низкой температуропроводности трения. материал.Теплофизические свойства связующего из термореактивной смолы зависят от температуры, и свойства многих других компонентов также будут изменяться в зависимости от температуры. Могут происходить химические реакции, и, в частности, термическое разложение фрикционного материала на границе раздела известно как процесс абляции. В конечном итоге коэффициент трения изменяется с температурой; обычно μ немного увеличивается до температуры диска или барабана примерно 200–250 ° C, а затем уменьшается, как показано на Рисунке 2.1. Точное изменение температуры зависит от фрикционного материала.

С точки зрения тормозов рабочая температура может быть определена с точки зрения температуры тормозного ротора. Есть некоторые споры о том, как лучше всего это измерить; для обычных пар трения из композита / чугуна можно использовать трущиеся термопары, но часто предпочтительны встроенные термопары, особенно для законодательных испытаний, но какой бы метод ни использовался, последовательность важна (см. главу 9).Производители фрикционных материалов могут предпочесть использовать свои собственные методы измерения температуры, которые согласованы внутри компании, но не могут быть напрямую сопоставимы с другими методами, используемыми где-либо еще. В последнее время стала популярной инфракрасная пирометрия, и при условии, что проблемы изменения коэффициента излучения поверхности могут быть преодолены, это хороший метод для определения изменений температуры поверхности. Ни один метод не дает точного измерения температур, возникающих на фактической поверхности раздела трения, но все они могут быть надежными в качестве надежного измерения температуры, обычно преобладающей для конкретных условий работы тормоза.

При включении тормоза температура увеличивается, а коэффициент трения изменяется, как описано выше. Для обеспечения единообразия и эквивалентности при испытаниях температура «начала остановки» обычно принимается в качестве эталонной температуры. Таким образом, при сравнении различных приложений температура ротора при начальном нажатии на тормоз принимается в качестве определяющего параметра. Типичный пример характеристик связанного смолой композитного фрикционного материала при различных «начальных» температурах, измеренный относительно чугунного ротора на небольшом образце испытательного стенда на трение, показан на рисунке 2.3. Эти данные показывают, как изменяется коэффициент трения во время последовательности испытаний и между последовательностями испытаний. В испытании использовался образец фрикционного материала диаметром 10 мм, скользящий по чугунному диску, вращающемуся с постоянной скоростью, эквивалентной 7,15 м / с. Постоянную нормальную нагрузку прикладывали в течение 20 с, затем снимали и повторяли для 20 применений в 1-минутном цикле. Первое нанесение 20 было произведено, когда диск достиг требуемой начальной температуры 80, 100 или 120 ° C. Обеспечено естественное конвекционное охлаждение.

Рисунок 2.3. Измерение коэффициента трения на небольшой испытательной установке.

Начальная температура диска 80 ° C, наложение сопротивления 20 с, линейная скорость скольжения 7,15 м / с.

Первый тест (начальная температура 80 ° C) показал увеличение μ с 0,46 до 0,49. Второй тест (начальная температура 100 ° C) показал довольно стабильное значение μ около 0,48. Третий тест (начальная температура 120 ° C) показал довольно стабильное значение μ , уменьшенное примерно до 0,46. Четвертый тест вернул начальную температуру 80 ° C и показал повышение с 0.46 из теста 120 ° C до уровня, указанного в первом тесте 80 ° C, но, что довольно неожиданно, затем он упал до уровня 120 ° C. Эти результаты показывают довольно хорошее поведение фрикционного материала только для примера; Тест не был особенно сложным и долгим, а пара трения показала довольно высокие μ .

Снижение коэффициента трения с температурой обычно называют «выцветанием». Одно физическое объяснение выцветания состоит в том, что летучие органические компоненты из смолы и других компонентов создают области сжатого пара или газа на границе раздела, разделяя поверхности скольжения и по существу создавая псевдогидродинамические условия скольжения.Поскольку таких летучих компонентов гораздо больше в частично отвержденных фрикционных материалах, фрикционные характеристики нового или «зеленого» материала, вероятно, будут заметно отличаться от таковых у использованного фрикционного материала, часто показывая большее изменение в зависимости от температуры. По этой причине с новыми тормозными накладками следует обращаться осторожно и не подвергать их интенсивной эксплуатации при высоких температурах до тех пор, пока они не приработаются и не начнут полироваться. В США термины «полировка» и «наплавка» используются как взаимозаменяемые, причем полировка является более распространенной.Как объяснялось в главе 9, приработку можно рассматривать как процесс достижения геометрического соответствия между статором и ротором на поверхности раздела трения, а выглаживание — как процесс достижения устойчивого состояния скольжения или трибологического контакта на границе раздела трения, что включает в себя воздействие температуры на новый фрикционный материал для его полного отверждения и высвобождения летучих веществ из зоны реакции (рис. 2.2).

Если фрикционный материал подвергается воздействию высоких температур, достаточных для того, чтобы вызвать выцветание, то можно ожидать, что, когда температуре позволят вернуться к более низкому значению, μ вернется к своему исходному значению, как показано на рисунке 2 .3. Хотя этот температурный эффект в значительной степени обратим, часто наблюдается эффект, известный как «замедленное замирание», который может возникнуть и уловить неосторожных. В крайнем случае тормозам транспортного средства можно дать остыть, но при их следующем включении генерируется низкое значение μ (см. Главу 9). Для композитных фрикционных материалов на полимерной связке в паре с типичным чугунным ротором продолжительное скольжение при температурах, превышающих примерно 300 ° C (в зависимости от материала и условий эксплуатации), приведет к изменениям в материале поверхностного трения и, возможно, по толщине. прокладки или подкладки.Органические компоненты, которые используются для контроля характеристик трения и износа, начинают термически ухудшаться, существенно ухудшаются характеристики фрикционного материала и снижается механическая прочность материала. В крайнем случае поверхность фрикционного материала становится «денатурированной», поскольку все органические компоненты выгорают, и остаются только термостойкие компоненты (см. Рисунок 2.4). Необратимо ухудшаются характеристики трения и износа.

Рисунок 2.4. Пример «денатурированной» колодки дискового тормоза, вызванной чрезмерным режимом работы и высокой температурой.

Скорость также может влиять на фрикционные характеристики. Между статическим коэффициентом трения μ s и коэффициентом трения скольжения существует определенная переходная зона. Первое обычно выше, чем второе, поэтому на очень низких скоростях тормоза могут работать с перебоями, создавая эффекты вибрации, такие как «медленный стон». В случае композитных фрикционных материалов на полимерной связке влияние скорости почти полностью связано с распределением температуры и тепловыми условиями.Более высокая скорость транспортного средства означает более высокую скорость скольжения на границе трения и более высокую скорость рассеивания энергии. Возникает более высокая температура интерфейса, и μ соответственно уменьшается. Это явление, известное как «чувствительность к скорости», особенно заметно в тяжелых коммерческих транспортных средствах (Day, 1988). Влияние скорости и температуры для типичного композитного фрикционного материала на полимерной связке, работающего против чугуна на том же небольшом испытательном стенде, что и раньше, показано на рисунке 2.5. Обратите внимание, что ось скорости расширяется от 1000 до 2500 об / мин, а затем возвращается к 1500 об / мин, чтобы указать повторяемость характеристик трения. Стандартной практикой является завершение последовательности испытаний фрикционного материала путем повторения испытания в начальных условиях для проверки «восстановления» (см. Главу 9). Данные подобных испытаний можно использовать для определения моделей трения для использования в вычислительном анализе.

Рисунок 2.5. Графики поверхности μ , скорость и температура.

Есть много других условий эксплуатации и окружающей среды, которые могут влиять на характеристики трения.Вода может иметь два противоположных эффекта: высокая влажность может поднять μ , так что тормоза транспортного средства могут казаться очень резкими (и шумными) в холодное влажное утро, но несколько применений могут повысить температуру, высушить воду и довести μ до нормального рабочего уровня. Замачивание или погружение в воду может снизить фрикционные характеристики из-за наличия смазочной пленки (жидкости или пара) между поверхностями трения. (Интересно отметить, что контролируемое попадание воды на поверхность трения с высокой термической нагрузкой использовалось в гонках на грузовиках для улучшения тормозных характеристик за счет увеличения рассеивания тепла за счет скрытой теплоты испарения воды.)

Большая часть рассмотренной до сих пор вариации μ была связана с интенсивным использованием. Как упоминалось выше, μ также может зависеть от режима использования маломощного тормоза, например когда автомобиль движется в короткие поездки на относительно низких скоростях с нечастым легким торможением и, как следствие, низкими температурами. Такой тип использования может привести к образованию пленок на поверхности фрикционного материала и сопрягаемой поверхности, что связано с низкими характеристиками трения (низкий μ ) и часто называется (в Европе) «остеклением».Поверхностные пленки необходимо будет удалить или заменить, прежде чем можно будет добиться возврата к характеристическим характеристикам трения в установившемся режиме. Традиционный способ работы с остеклением — это применение в некоторых случаях с высокой нагрузкой, но это не всегда работает с современными фрикционными материалами, где покрытия могут быть особенно прочными. Термин «остекление» не следует путать с использованием того же термина в США для описания результата перегрева фрикционного материала, например при интенсивном использовании или тестировании на выцветание и восстановление.

Когда обычная композитная дисковая тормозная колодка со связующим из смолы или тормозная накладка барабанного тормоза вновь наносится на чугунную сопрягаемую поверхность (часто называемые «зелеными» условиями), трибологические условия на границе раздела сильно отличаются от тех, что: установившиеся условия, существующие между изношенными и изношенными парами трения тормозов. Процесс, посредством которого устанавливаются установившиеся трибологические рабочие условия, называется «приработкой», как обсуждалось ранее, но его часто называют «выглаживанием», особенно в США, где выглаживание в первую очередь рассматривается как воздействие на фрикционный материал тепловых циклов. для их полного отверждения и диспергирования летучих соединений при нанесении слоя в результате процесса полировки.Чтобы объяснить это более подробно, можно рассмотреть два аспекта подготовки новой пары трения тормоза к работе:

- 1.

В процессе износа будет создано геометрическое соответствие между двумя поверхностями, так что вся видимая площадь поверхностей трения статора и ротора находится в полном контакте. Это рассматривается как «приработка», и если тормоз подвергается интенсивной эксплуатации до завершения приработки, вероятно возникновение теплового повреждения статора и ротора, поскольку работа трения выполняется на меньшей площади, чем либо ротор, либо статор были спроектированы для работы, и в результате скорость работы или уровень нагрузки слишком высок.Во время этого процесса приработки фрикционный материал (поскольку он имеет меньшую площадь по сравнению с двумя компонентами пары трения, а также является менее износостойким) изнашивается, чтобы приспособиться к геометрическим ограничениям тормоза. Обычно тормозная накладка или колодка изначально не будут полностью контактировать с тормозным барабаном или диском, о чем свидетельствует неизношенный участок на трущейся поверхности, и если это обнаруживается при осмотре поверхностей трения, обычной практикой является оценка количества контактируйте и называйте это «процентной подстилкой».Таким образом, если проверка колодки дискового тормоза показывает, что три четверти фрикционной поверхности контактируют с диском, это будет записано как «75% засыпки». Ожидается, что последующее использование и износ приведут все трущиеся поверхности в соприкосновение для достижения «100% засыпки».

- 2.

Процесс скольжения между фрикционным материалом и ротором вызывает трансформацию поверхностей трения за счет тепловых, механических и химических процессов, связанных с трением, до тех пор, пока не установится квазистационарное состояние трибологического контакта при интерфейс.На поверхностях статора и ротора будут образовываться переносящие пленки, которые могут быть полимерными пленками, возникающими из связующей смолы и ее компонентов, наполнителя, модификаторов трения и т. Д., Или « набивки » из остатков износа третьего тела на границе раздела, или изменение топографии поверхности и металлургии или микроструктуры. Это считается «полировкой».

Пример наплавки / полировки проиллюстрирован на рисунке 2.6, на котором показана поверхность трения колодки переднего дискового тормоза легкового автомобиля в трех условиях на начальной, промежуточной и конечной стадиях цикла приработки при испытании на инерционном динамометре ( см. главу 9).На самом деле довольно сложно запечатлеть состояние постельного белья на фотографии; область наслоения в промежуточном состоянии (центральная фотография на рис. 2.6) выделена отражением света от блестящей области контакта, которую можно было бы охарактеризовать как полированную. В состоянии слоя 95% (нижняя фотография) поверхность трения колодки отполирована, но это скорее матовая, чем блестящая поверхность, которую труднее различить. Представительные характеристики стационарного торможения вряд ли будут достигнуты до тех пор, пока трущиеся поверхности не будут приработаны и отполированы.Исследования контактных эффектов на локальное тепловое трение на границе раздела тормозов, например Эрикссон и др. (2002) и Qi et al. (2004), дают представление о науке о выглаживании, а также о вариациях трения с точки зрения локальных зон контакта, теплового расширения и износа.

Рисунок 2.6. Подложка и полировка колодок дисковых тормозов.

Верх: без подстилки новое состояние с 0% подстилкой; в центре: около 25% с подстилкой; Внизу: по оценкам, 95% пластовых.

Как объяснялось ранее, прогнозирование характеристик трения и износа фрикционных материалов из первых принципов путем анализа и расчетов невозможно, поэтому разработка и тестирование имеют важное значение (см. Главу 9).Следует ожидать изменений в μ колодок дисковых тормозов и накладок барабанных тормозов, а хорошая конструкция тормозов и системы может помочь свести к минимуму влияние таких изменений. Значение μ и любые связанные с этим отклонения в зависимости от рабочей среды или условий в основном определяет «характеристики» тормоза, а достижение требуемого уровня и стабильности μ является важной частью проектирования и проверки фрикционного материала. Как правило, можно ожидать, что коэффициент трения μ современного фрикционного материала будет отличаться на ± 10% от номинального; таким образом, когда значение μ используется в этой книге для целей проектирования тормозов и системы, характеристики спроектированной системы всегда следует оценивать в этих верхних и нижних пределах.Например, колодка дискового тормоза со значением μ , равным 0,4, следует рассматривать как имеющую коэффициент трения 0,36 ≤ μ ≤ 0,44. Особые условия эксплуатации или окружающей среды могут привести к тому, что фрикционный материал будет демонстрировать характеристики, которые могут выходить за пределы даже этого диапазона ± 10%.

О влиянии параметров автомобильной тормозной системы на выбросы твердых частиц

Основные моменты

- •

Температура системы является наиболее важным фактором, влияющим на выбросы.

- •

Условия испытания не влияют на температуру перехода.

- •

Сила трения является наиболее важным параметром конструкции.

- •

При аналогичной мощности трения выбросы зависят от температуры системы.

- •

Коэффициент сверхмелкозернистости зависит от мощности и температуры.

- •

Коэффициенты удельных частиц крупных и мелких частиц зависят от скоростного давления.Температура системы является наиболее важным фактором, влияющим на выбросы.

- •

Условия испытания не влияют на температуру перехода.

- •

Сила трения является наиболее важным параметром конструкции.

- •

При аналогичной мощности трения выбросы зависят от температуры системы.

- •

Коэффициент сверхмелкозернистости зависит от мощности и температуры.

- •

Коэффициенты удельных частиц крупных и мелких частиц зависят от скоростного давления.

Реферат

Влияние параметров тормозной системы автомобиля на выбросы твердых частиц исследовали с помощью штифтового трибометра. Образцы из материала с низким коэффициентом трения и чугунного диска были испытаны на различные скорости скольжения, номинальные контактные давления и силы трения. Также были измерены температуры дисков. Их влияние на общую концентрацию, гранулометрический состав, коэффициент частиц и температуру перехода было проанализировано.Результаты показывают, что сила трения является наиболее важным параметром тормозной системы. Однако температура как параметр отклика является наиболее важным фактором, вызывающим сдвиг в сторону фракции сверхмелкозернистых частиц и повышением выбросов. Определена температура перехода, не зависящая от параметров системы.

Ключевые слова

Экологический дизайн тормозов

Нагрев при трении

Твердые частицы

Коэффициент твердых частиц

Рекомендуемые статьи Цитирующие статьи (0)

Полный текст© 2017 Elsevier B.V. Все права защищены.

Рекомендуемые статьи

Цитирующие статьи

Механические свойства, влияющие на характеристики дискового тормозного материала — IJERT

ВВЕДЕНИЕ

Современные легковые автомобили имеют дисковые тормоза на передних колесах, и растет тенденция устанавливать их и на задние колеса. Основное назначение дискового тормоза — замедлить транспортное средство за счет преобразования кинетической энергии в тепло трения. Ротор (тормозной диск) прочно закреплен на колесе и вращается вместе с ним.Две тормозные колодки (накладки) расположены внутри суппорта, установленного на поворотном кулаке. Поворотный кулак установлен на шасси. Когда водитель нажимает на тормоз, давление в тормозном цилиндре увеличивается, и поршень толкает колодки в контакт с ротором. Сила трения между тормозными колодками и ротором создает тормозной момент на роторе, который соединен с колесом, и последующее трение между шиной и дорогой заставляет автомобиль замедляться. В этой диссертации исследуется дисковый тормоз для правого переднего колеса типичного легкового автомобиля.Этот дисковый тормоз в сборе состоит из вентилируемого ротора, суппорта с одним поршнем и двух тормозных колодок. Большинство роторов легковых автомобилей изготовлены из серого чугуна. Тормозные колодки могут быть изготовлены из множества различных комбинаций материалов, но в основном состоят из четырех компонентов: связующего, армирующих волокон, наполнителей и фрикционных добавок.

Основная задача связующего материала, изготовленного из полимерной смолы, заключается в том, чтобы скреплять компоненты тормозной колодки. Основная задача армирующих волокон, которые могут быть изготовлены из металлических, стеклянных, углеродных и керамических волокон, — придать тормозной колодке механическую прочность.Наполнители используются

частично для снижения стоимости и частично для изменения свойств тормозных колодок, например, для снижения шума и улучшения тепловых свойств. Они могут быть изготовлены из сульфата бария и слюды. Фрикционные добавки, такие как графит, сульфиды металлов и оксиды / силикаты металлов, используются для контроля трения и износа. Тормозные колодки делятся на три категории: органические безасбестовые (NAO), полуметаллические и низкометаллические. По данным Sanders et al. [2]. Раджендра Похейн и Р.Г. Чоудхари [1] представили доклад о конструкции и анализе методом конечных элементов дискового тормоза (2010 г.). Целью этого исследования является изучение системы дискового тормоза, моделирование узла дискового тормоза и подготовка модели FEM для

FIG 01: ДИСКОВЫЙ ТОРМОЗ

контактный анализ Трехмерная модель конечных элементов тормозной колодки и диска была разработана для расчета установившегося состояния и анализа переходного состояния.Сравнение было проведено между твердым и вентилируемым диском с одинаковыми свойствами материала и ограничениями и с использованием анализа методом конечных элементов общего назначения. Он показывает, как универсальное программное обеспечение для анализа методом конечных элементов можно использовать для анализа напряжений на стыке диска и колодки. Также была принята процедура моделирования износа. Установлено, что полный тепловой поток и тепловая погрешность у сплошной пластины меньше, чем у перфорированной (вентилируемой) пластины. Термический анализ установившегося режима и переходный термический анализ выполняются на двух типах дисковых тормозов i.е. перфорированная (вентилируемая) плита и цельная плита. Входные условия, граничные условия и другие параметры анализа одинаковы для обоих типов тормозов.

TING-LONG HO Et al. (1974), Исследовано влияние нагревания трением на тормозной материал (самолет) [3]. Масахиро Кубота и др. (2000) представили доклад о разработке легкого ротора тормозного диска: проектный подход для достижения оптимального теплового, вибрационного и весового баланса [4]. В данной статье представлено параметрическое исследование

, который был проведен на основе анализа потока воздуха через вентиляционные отверстия, а также анализа термического напряжения и анализа вибрации при торможении.На основе соотношений, полученных между массой ротора, формой и каждым требованием к рабочим характеристикам, представлен метод проектирования легкого дискового ротора. Подход к анализу вычислительной гидродинамики используется для визуализации реального процесса. Было использовано расположение ребер в форме коротких и тыквенных ребер, и результаты подтвердили, что характеристики муравьиного визга были улучшены, а также было достигнуто значительное снижение веса по сравнению с базовой формой ротора без ухудшения характеристик охлаждения и термостойкости.Чой и Ли (2004) представили работу по конечноэлементному анализу переходных термоупругих свойств дисковых тормозов [5]. Проведен переходный анализ для задачи термоупругого контакта дисковых тормозов с тепловыделением при трении с использованием метода конечных элементов. Для анализа термоупругого явления, происходящего в дисковых тормозах, связанные уравнения теплопроводности и упругости (цилиндрические координаты) решаются с помощью контактной задачи. Используемый материал — углеродный композит, и предполагается, что износ незначителен.Получено численное моделирование термоупругого поведения дискового тормоза в условиях повторяющегося торможения. Результаты расчетов представлены для распределений давления и температуры на каждой поверхности трения между контактирующими телами. Замечено, что ортотропные дисковые тормоза могут обеспечить лучшие характеристики торможения, чем изотропные, из-за равномерного и мягкого распределения давления. JIANG LAN et al. (2011), представили статью по термическому анализу тормозного диска Sci / 6061 Al.Сплав сплошной сплошной композит для CRh4 при аварийном торможении с учетом охлаждения воздушным потоком [6]. Термический анализ и анализ напряжений SiCn / Al тормозного диска при экстренном торможении на скорости 300 км / ч с учетом охлаждения воздушным потоком были исследованы с использованием методов конечных элементов и вычислительной гидродинамики. Были проанализированы все три режима теплопередачи. Самая высокая температура после экстренного торможения составила 461 ° C и 359

° C.° C без и с учетом охлаждения воздушным потоком соответственно.Эквивалентное напряжение может достигать 269 МПа и 164 МПа без и с учетом охлаждения воздушным потоком соответственно. Поток воздуха через тормозной диск и вокруг него был проанализирован с помощью пакета программ моделирования Solidwork2012. Результаты показали, что более высокие коэффициенты конвекции, достигаемые при охлаждении воздушным потоком, не только уменьшат максимальную температуру при торможении, но также уменьшат температурные градиенты, поскольку тепло будет быстрее отводиться от более горячих частей диска. Oder G. et al. (2009), работали над термическим анализом и анализом напряжений тормозных дисков железнодорожного транспорта [7].Проведенный анализ касается двух случаев торможения; в первом случае рассматривается торможение до полной остановки; во втором случае рассматривается торможение на холме и поддержание постоянной скорости. В обоих случаях основным граничным условием является тепловой поток на тормозных поверхностях и удерживающая сила тормозных суппортов. Дополнительно учитывается центробежная нагрузка. Использован метод конечных элементов, для анализа смоделирована 3D модель. Материал тормозного диска — графит округлой формы; два типа

Для исследований было рассмотренодиска: один без износа и один с износом 7 мм с обеих сторон.Максимальная скорость составляет 250 км / час, а температура окружающей среды и начальная температура диска и окружающей среды составляет 50 ° C. Температура и напряжение в дисках при различных нагрузках очень высоки. Несмотря на то, что они выполняют требования покупателей по безопасности, в этом исследовании не учитывались усилия сдвига, остаточное напряжение и циклические нагрузки в течение срока службы тормозных дисков. Результаты необходимо сравнить с результатами экспериментов. Талати и Джалалифар (2009) представили доклад об анализе теплопроводности в дисковой тормозной системе [8].Заид и др. (2009) представили статью об исследовании ротора дискового тормоза методом конечных элементов. В данной работе автор провел исследование вентилируемого ротора дискового тормоза обычного легкового автомобиля с полной загрузкой [9]. Исследование, скорее, касается распределения тепла и температуры на роторе дискового тормоза. В этом исследовании был проведен анализ методом конечных элементов, чтобы определить распределение температуры и поведение ротора дискового тормоза в переходных процессах.Моделирование выполняется в CATIA, а ABAQUS / CAE использовался в качестве программного обеспечения для конечных элементов для выполнения теплового анализа переходной характеристики. Используемый материал — серый чугун с максимально допустимой температурой 550 C. Для анализа нагрузки 10 циклов отключения и 10 циклов без отключения (холостого хода) рассматриваются в общей сложности 350 секунд. Результат предоставлен во время 1-го, 5-го и 10-го цикла. Таким образом, это достоверное исследование обеспечивает лучшее понимание тепловых характеристик ротора дискового тормоза и помогает автомобильной промышленности в разработке оптимального и эффективного ротора дискового тормоза.Петр Гжес и Адам Адамович (2011) представили доклад об анализе распределения температуры дискового тормоза во время одиночного торможения под неосесимметричной нагрузкой [11]. Первый этап анализа основан на ранее разработанной модели, в которой предполагалось, что интенсивность теплового потока равномерно распределена на поверхности трения диска в процессе торможения, а тепло передается исключительно в осевом направлении, тогда как на втором этапе три — размерный ротор подвергается неасимметричной тепловой нагрузке, чтобы имитировать реалистичное тепловое поведение тормоза.Условия эксплуатации, теплофизические свойства материалов и размеры тормозной системы были взяты из реального представления процесса торможения легкового автомобиля. Произвольно выбранные четыре значения скоростей в момент включения тормоза были применены к моделям, чтобы исследовать их влияние на полученные решения температурных эволюций на контактной поверхности дискового объема с использованием двух разделенных конечно-элементного анализа. Применяются двух- и трехмерные методы моделирования КЭ с учетом подхода МКЭ.Анализ методом конечных элементов и быстрое преобразование Фурье были использованы для сокращения времени вычислений. Радиационная теплопередача не учитывалась, а износ контактной поверхности незначителен. Можно сделать вывод, что большое количество тепла, выделяемого на границе раздела колодка / диск во время экстренного торможения, бесспорно вызывает неравномерное распределение температуры в области ротора, тогда как элемент колодки постоянно нагревается при взаимном скольжении.

| Как крупный международный издатель академических и исследовательских журналов Science Alert издает и разрабатывает названия в партнерстве с самыми престижные научные общества и издатели.Наша цель заключается в том, чтобы максимально широко использовать качественные исследования. аудитория. | ||||||

| Мы прилагаем все усилия, чтобы поддержать исследователей которые публикуют в наших журналах. Есть масса информации здесь, чтобы помочь вам публиковаться вместе с нами, а также ценные услуги для авторов, которые уже публиковались у нас. | ||||||

| 2021 цены уже доступны. Ты может получить личную / институциональную подписку перечисленных журналы прямо из Science Alert. В качестве альтернативы вы может пожелать связаться с выбранным вами агентством по подписке Направляйте заказы, платежи и запросы в службу поддержки. в службу поддержки клиентов журнала Science Alert. | ||||||

| Science Alert гордится своей тесные и прозрачные отношения с обществом. В виде некоммерческий издатель, мы стремимся к самым широким возможное распространение публикуемых нами материалов и на предоставление услуг высочайшего качества нашим издательские партнеры. | ||||||

| Здесь вы найдете ответы на наиболее часто задаваемые вопросы (FAQ), которые мы получили по электронной почте или через контактную форму в Интернете.В зависимости от характера вопросов мы разделили часто задаваемые вопросы на разные категории. | ||||||

| Азиатский индекс научного цитирования (ASCI) стремится предоставить авторитетный, надежный и значимая информация по освещению наиболее важных и влиятельные журналы для удовлетворения потребностей мировых научное сообщество.База данных ASCI также предоставляет ссылку к полнотекстовым статьям до более чем 25000 записей с ссылка на цитированные ссылки. | ||||||

Фрикционный тормоз с нажимным цилиндром и колодками с неисправность

Описание

Блок дискового тормоза представляет собой тормоз, расположенный в виде цилиндра, приводящего в действие давление на одну или несколько колодок, которые могут контактировать с валом ротора.Давление со стороны цилиндр заставляет колодки создавать момент трения на валу. Момент трения сопротивляется вращению вала.

Вы также можете разрешить сбой. При возникновении неисправности тормоз срабатывает. заданное пользователем давление. Неисправности могут возникать в указанное время или из-за внешнего триггер на порту T .

Дисковый тормоз Модель

На этом рисунке показан вид сбоку и спереди дискового тормоза.

Дисковый тормоз преобразует давление тормозного цилиндра от тормозного цилиндра в силу.Дисковый тормоз прилагает усилие по среднему радиусу тормозной колодки.

Уравнение, которое блок использует для расчета тормозного момента, зависит от колеса скорость, Ом , такая, что когда Ом ≠ 0,

Однако, когда Ω = 0, крутящий момент, прилагаемый тормозом, равен крутящему моменту, который применяется снаружи для вращения колеса. Максимальное значение крутящего момента, которое тормоз может применяться, когда Ω = 0, составляет

В обоих случаях Rm = Ro + Ri2.

Где:

T — тормозной момент.

P — приложенное тормозное давление.

Ом — скорость колеса.

N — количество тормозных колодок в дисковом тормозе. сборка.

μ s — дисковая колодка-ротор коэффициент статического трения.

μ k — дисковая колодка-ротор коэффициент кинетического трения.

D b — тормозной привод диаметр отверстия.

R м — средний радиус приложение усилия тормозной колодки к тормозному ротору.

R o — внешний радиус тормозная колодка.

R i — внутренний радиус тормозная колодка.

Блок по умолчанию моделирует сухой тормоз. Вы можете смоделировать жидкостное трение в мокрый тормоз, установив коэффициент вязкого трения , k v , до ненулевого значения. Крутящий момент на колесо в мокрой тормозной системе:

Неправильное поведение

Когда неисправности разрешены, тормозное давление прикладывается в ответ на один или оба из эти триггеры:

При срабатывании триггера отказа входное давление заменяется тормозом .

давление при ошибке значение до конца моделирования.А

значение 0 означает, что торможения не произойдет. Относительно большой

значение означает, что тормоз застрял.

Вы можете настроить блок на выдачу отчета о неисправности в качестве предупреждения или сообщения об ошибке в Средство просмотра диагностики Simulink с отчетом при неисправности появляется параметр .

Тепловая модель

Вы можете смоделировать эффекты теплового потока и изменения температуры, выставив

дополнительный термопорт.Чтобы выставить порт, в Friction настройки, установите для параметра Thermal Port значение Модель . Открытие порта также открывает или изменяет

значение по умолчанию для этих связанных настроек, параметров и переменных:

Трение > Температура

Трение > Вектор статического коэффициента трения

Трение > Coulomb 0007 Массовый коэффициент трения 9042 9042 9042 9042 Массовый коэффициент трения

Переменные > Температура

Переменные

Используйте настройки Переменные , чтобы установить приоритет и начальные целевые значения для переменных блока перед моделированием.Для получения дополнительной информации см. Установка приоритета и начальной цели для блочных переменных.

Зависимости Настройки переменных видны только тогда, когда в настройках Friction Тепловой порт Параметр установлен на Модель .

hdparm — ArchWiki

hdparm — это утилита командной строки для установки и просмотра параметров оборудования жестких дисков. Его также можно использовать как простой инструмент для тестирования производительности.

Предупреждение: Изменение параметров привода по умолчанию может привести к зависанию системы или даже необратимому повреждению привода.

Установка

Установите пакет hdparm. Для использования с устройствами SCSI установите пакет sdparm.

Использование

Информация о диске

Чтобы получить информацию о жестких дисках, запустите следующее:

# hdparm -I / dev / sda

Бенчмаркинг

hdparm можно использовать для эталонного тестирования # hdparm.

Конфигурация управления питанием

Современные жесткие диски поддерживают множество функций управления питанием, наиболее распространенные из которых приведены в следующей таблице.Полный список см. В hdparm (8).

Предупреждение: Чрезмерно агрессивное управление питанием может сократить срок службы жестких дисков из-за частой парковки и перебоев в работе.

| Параметр | Описание |

|---|---|

-B | Установите функцию расширенного управления питанием. Возможные значения от 1 до 255, низкие значения означают более агрессивное управление питанием, а более высокие значения означают лучшую производительность. Значения от 1 до 127 разрешают замедление вращения, тогда как значения от 128 до 254 — нет.Значение 255 полностью отключает функцию. |

-S | Установите время ожидания (замедления) для привода. Тайм-аут определяет, как долго ждать в режиме ожидания (без активности диска) перед выключением двигателя для экономии энергии. Значение 0 отключает вращение вниз, значения от 1 до 240 указывают кратность 5 секундам, а значения от 241 до 251 указывают кратность 30 минут. |

-M | Установите функцию автоматического управления акустикой.Большинство современных жестких дисков обладают способностью замедлять движения головки, чтобы снизить уровень шума. Возможное значение зависит от диска, некоторые диски могут не поддерживать эту функцию. |

-B и -S значения APM меньше 128 могут привести к замедлению вращения диска до истечения времени ожидания -S . См. [1].Чтобы запросить текущее значение, передайте параметр без значения. Например:

# hdparm -B / dev / sda

Чтобы применить другое значение, например, установите APM на 127:

# hdparm -B 127 / dev / sda

Советы и хитрости

Запрос состояния диска без вывода из спящего режима

Известно, что вызов hdparm с опцией запроса пробуждает некоторые диски.В этом случае рассмотрим smartctl , предоставленный smartmontools, чтобы запросить устройство, которое не будет активировать спящий диск. Например:

# smartctl -i -n режим ожидания / dev / sda

smartctl 6.5 2016-05-07 r4318 [x86_64-linux-4.10.13-1-ARCH] (локальная сборка) Авторское право (C) 2002-16, Брюс Аллен, Кристиан Франке, www.smartmontools.org Устройство находится в режиме ожидания, выход (2)

Постоянная конфигурация с использованием правила udev

Чтобы сделать настройку постоянной при перезагрузке, можно использовать правило udev:

/ etc / udev / rules.d / 69-hdparm.rules

ACTION == "добавить", SUBSYSTEM == "block", KERNEL == "sda", RUN + = "/ usr / bin / hdparm -B 254 -S 0 / dev / sda"

Поскольку дисковое устройство может быть случайным образом назначено изменяющемуся / dev / sd X , диск также можно идентифицировать по его серийному номеру, как описано в Udev # Идентификация диска по его серийному номеру.

Системы с несколькими жесткими дисками могут гибко применять правило в соответствии с некоторыми критериями. Например, чтобы применить настройки энергосбережения ко всем вращающимся дискам (жесткий диск с вращающейся головкой, за исключением, в частности, твердотельных накопителей), используйте следующее правило:

/ etc / udev / rules.d / 69-hdparm.rules

ACTION == "add | change", KERNEL == "sd [az]", ATTRS {queue / rotational} == "1", RUN + = "/ usr / bin / hdparm -B 127 / dev /% k" Повторное применение конфигурации после пробуждения

Если конфигурация утеряна после приостановки / гибернации системы, ее можно повторно применить с помощью systemd-sleep.

Поместите сценарий в / usr / lib / systemd / system-sleep и сделайте его исполняемым:

/ usr / библиотека / systemd / системный сон / hdparm

#! / Bin / sh

case $ 1 в сообщении)

/ usr / bin / hdparm -B 254 -S 0 / dev / sda

;;

esac Перевод диска в спящий режим сразу после загрузки

Устройство, которое редко используется, можно перевести в спящий режим непосредственно в конце процесса загрузки.Это не работает с указанным выше правилом udev, потому что происходит слишком рано. Чтобы выдать команду после завершения загрузки, просто создайте службу systemd и включите ее:

/etc/systemd/system/hdparm.service

[Единица] Описание = сон hdparm [Услуга] Тип = oneshot ExecStart = / usr / bin / hdparm -q -S 120 -y / dev / sdb [Установить] WantedBy = multi-user.target

Работа с неподдерживаемым оборудованием

Некоторые диски не поддерживают замедление вращения через hdparm. Диагностическое сообщение об ошибке, подобное приведенному ниже, является хорошим признаком того, что это так:

# hdparm -S 240 / dev / sda

/ разработчик / sda: установка режима ожидания на 240 (20 минут) Ошибка HDIO_DRIVE_CMD (setidle): недопустимый аргумент

Для некоторых других приводов команда hdparm подтверждается, но привод не соблюдает параметры (либо APM, либо таймер замедления вращения).Это наблюдалось с жестким диском Toshiba P300 (модель HDWD120).

Такие диски можно останавливать с помощью hd-idle, который поставляется со службой systemd. Необходимо отредактировать /etc/conf.d/hd-idle и значение HD_IDLE_OPTS , затем запустить и включить hd-idle.service .

Пример использования 10-минутного времени простоя для / dev / sda и 1-минутного простоя для / dev / disk / by-uuid / 01CF0AC9AA5EAF70 :

HD_IDLE_OPTS = "- i 0 -a / dev / sda -i 600 -a / dev / disk / by-uuid / 01CF0AC9AA5EAF70 -i 60"

, ведущий параметр -i 0 указывает, что hd-idle отключен на других дисках.

Управление питанием для приводов Western Digital Green

Western Digital Green жесткие диски оснащены специальным таймером idle3 , который контролирует, как долго накопитель ожидает, прежде чем установить свои головки в положение парковки и перейти в состояние низкого энергопотребления. Заводское значение по умолчанию агрессивно установлено на 8 секунд, что может привести к тысячам циклов загрузки / разгрузки головки за короткий период времени и, в конечном итоге, к преждевременному выходу из строя, не говоря уже о влиянии на производительность привода, который часто должен выходить из спящего режима перед выполнением рутинной работы. Ввод / вывод.Western Digital выпустила заявление, в котором утверждалось, что Linux не оптимизирована для устройств хранения данных с низким энергопотреблением, и рекомендовалось уменьшить частоту регистрации. Есть разные способы изменить состояние idle3 :

- Western Digital предоставляет утилиту DOS wdidle3.exe для загрузки для настройки этого параметра. Эта утилита предназначена только для обновления прошивки следующих жестких дисков: WD1000FYPS, WD7500AYPS, WD7501AYPS, но известно, что она может изменять таймер idle3 и других моделей Green.

- hdparm имеет реверсивную реализацию за флагом

-J, которая не так полна, как оригинальная официальная программа, хотя кажется, что она работает по крайней мере на нескольких дисках. Для использования Linux рекомендуется значение 30 секунд. Укажите нулевое значение (0), чтобы полностью отключить таймер WD idle3 ( не рекомендуется ):# hdparm -J 30 --please-destroy-my-drive / dev / sda

См. # Постоянная конфигурация с использованием правила udev для автоматически использовать этот параметр на поддерживаемых жестких дисках. - Еще одна неофициальная утилита входит в пакет idle3-tools. Необработанное значение

idle3передается как параметр команды idle3ctl . Соответствие между этим значением и таймаутом в секундах представлено в нижней таблице в idle3ctl (8). Следующая команда устанавливает таймер на 30 секунд:# idle3ctl -s 129 / dev / sdc

Следующее полностью отключает таймер ( не рекомендуется, ):# idle3ctl -d / dev / sdc

- Для того, чтобы любое изменение вступило в силу, требуется полный цикл питания, независимо от того, какая программа используется выше.Это означает, что диск необходимо выключить, а затем снова включить, простой перезагрузки недостаточно.

- Известно также, что некоторые приводы Western Digital Green имеют иную интерпретацию параметра тайм-аута режима ожидания hparm,

-S 1, в результате чего таймер составляет 10 минут, а не 5 секунд. - Потребляемая мощность зеленого диска обычно составляет около 5,3 Вт во время чтения / записи, 4,7 Вт в режиме ожидания и 0,7 Вт в режиме ожидания.

Устранение неполадок

Сброс уровня APM после приостановки

Уровень APM может быть сброшен после приостановки, требующей повторного выполнения после каждого возобновления.Это можно автоматизировать с помощью следующего модуля systemd (адаптированного из ветки форума):

/etc/systemd/system/apm.service

[Единица] Описание = Действия возобновления локальной системы After = suspend.target hybrid-sleep.target hibernate.target [Услуга] Тип = простой ExecStart = / usr / bin / hdparm -B 254 / dev / sda [Установить] WantedBy = sleep.targetПримечание:

sleep.target используется всеми целями suspend , hybrid-sleep и hibernate , но он завершает запуск до того, как система приостановлена, поэтому необходимо указать три цели явно.См. [2].В качестве альтернативы создайте перехватчик в / usr / lib / systemd / system-sleep.

См. Также

IRJET-Запрошенная вами страница не найдена на нашем сайте

IRJET приглашает статьи из различных инженерных и технологических дисциплин, научных дисциплин для Тома 8, выпуск 5 (май-2021)

Отправить сейчас

IRJET Vol-8, выпуск 5, Май 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET «Импакт-фактор научного журнала: 7.529 «на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8 Выпуск 5 ( Май 2021 г.)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8 Выпуск 5 ( Май 2021 г.)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8 Выпуск 5 ( Май 2021 г.)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8 Выпуск 5 ( Май 2021 г.)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8 Выпуск 5 ( Май 2021 г.)

Отправить сейчас

IRJET Vol-8 Выпуск 5, май 2021 г. Публикация продолжается …

Обзор статей

Получено IRJET «Фактор влияния научного журнала: 7.529 «на 2020 год.

Проверить здесь

IRJET получил сертификат регистрации ISO 9001: 2008 для своей системы менеджмента качества.

IRJET приглашает участников различных инженерных и технологических и научных дисциплин для Тома 8 Выпуск 5 ( Май 2021 г.