Видео как делают коленвал: Замена полуколец коленвала Инструкция + Видео

Что такое сальник коленвала и как его поменять + Видео

Что такое сальник коленчатого вала и как он устроен

В процессе своей работы все детали двигателя достаточно хорошо омываются моторным маслом. Масло смазывает движущиеся детали и уменьшает трение, продлевая срок службы механизма. Но как быть с деталями, которые выходят наружу? Ярким примером может служить коленчатый вал, часть которого соединяется с маховиком. Ведь при выводе такой детали наружу, масло может протекать через отверстие для вращающегося вала.

Чтобы этого не происходило, для герметизации отверстия под вал конструкторы предусмотрели деталь из герметичного материала – сальник коленвала. Он изготавливается из силикона или фторкаучуковой резины и представляет собой уплотнительное кольцо с диаметром, равным диаметру коленвала (в случае с задним сальником – примерно, 99 миллиметров). Данные материалы являются термостойкими, что позволяет избавить сальник от вредного теплового воздействия, которое возникает в процессе трения.

На уплотнителе снаружи делают специальные надписи. В основном, они говорят о направлении вращения коленчатого вала. Данная информация позволяет правильно установить сальник при его замене.

Принцип работы сальника коленчатого вала

Сальник устанавливается в том месте блока, где коленчатый вал выходит наружу. В классических автомобилях, где двигатель устанавливается вдоль капотного пространства, а газораспределение происходит цепным металлическим приводом, сальник устанавливается в щите коленвала перед опорным подшипником. Двигатели переднего привода или с резиновым ремнем газораспределительного механизма устанавливаются в самом блоке, так как щиты на них не применяются. Тем не менее, в обоих случаях, сальник имеет одно и то же назначение – предотвращение утечки масла из блока цилиндров.

Внутри картера создается давление масла, которое прижимает сальник к уплотняемым деталям. Таким образом, он обеспечивает надежную герметизацию двигателя от утечки смазывающего вещества.

Причины износа сальника коленвала

Как узнать, что сальник пора менять?

Качественный сальник, изготовленный проверенным изготовителем, может обеспечить герметизацию блока на 150 тысяч километров. Однако, существует ряд определенных причин, по которым есть риск вывести деталь из строя намного раньше.

1. Масло и масляный фильтр несвоевременно подверглись замене. Это объясняется тем, что при использовании отработанного масла, в место установки сальника проникает пыль и грязь, которые царапают поверхность, требующую уплотнения. Таким образом, появившееся в процессе эксплуатации небольшие царапины, повреждают кромку сальника при вращении и выводят его из строя раньше времени. Также царапины могут возникнуть при не качественном проведении ремонта.

2. Перегрев мотора. При перегреве двигателя, коленчатый вал нагревается до температур, на которые не рассчитан его сальник. Таким образом, уплотнитель плавится и теряет свои герметические свойства.

Чтобы определить необходимость проведения замены, обратите внимание на месте выхода коленчатого вала из блока. Если там обнаружены следы утечки масла и уровень масла заметно снижается, то это явный знак тому, что сальник коленвала нуждается в замене.

Если там обнаружены следы утечки масла и уровень масла заметно снижается, то это явный знак тому, что сальник коленвала нуждается в замене.

Внимание! Не пытайтесь каким-либо образом отремонтировать поврежденный уплотнитель. Данный элемент является расходным и подлежит только замене!

Как поменять сальники коленвала

Замену сальника коленвала можно условно разделить на два этапа. Это замена переднего сальника, расположенного со стороны привода ГРМ. Вторым этапом принято считать сальник, расположенный со стороны коробки передач.

Видео — Замена переднего сальника коленвала

Существует два способа замены сальник. Первый является достаточно примитивным и выдуманный водителями, которые не хотят тратить много времени на эту процедуру. Второй способ предписан заводом-изготовителем и является самым надежным, поэтому рассмотрим только его.

Порядок действий:

1. Установите автомобиль на яму и исключите любое его перемещение. Открутите защиту двигателя и крышку ГРМ. Не забудьте отключить аккумуляторную батарею и слить масло из двигателя.

Установите автомобиль на яму и исключите любое его перемещение. Открутите защиту двигателя и крышку ГРМ. Не забудьте отключить аккумуляторную батарею и слить масло из двигателя.

2. Открутите 6 болтов, которые предназначены для защиты моторного отсека справа.

3. Ослабьте натяжку ремня генератора и снимите его.

4. Снимите правое переднее колесо и включите самую низкую передачу. Используя ключ на 19, ослабьте (во всех случаях получается именно «сорвать») болт крепления шкива. После этого, выкрутите болт и снимите шкив коленчатого вала. Будьте осторожны и не потеряйте шпонку коленчатого вала, так как без нее дальнейшая работа шкива будет проблематична.

5. Установите поршень самого первого цилиндра в ВМТ. Для контроля положения используйте метку в люке маховика двигателя и метку на валу газораспределительного механизма. Данное действие рекомендуется выполнять при поднятом переднем колесе и на пятой передаче.

6. Ослабьте крепление натяжного ролика и, после этого, снимите ремень газораспределительного механизма.

7. Выкрутите все болты крепления нижней крышки картера сцепления и снимите ее. Ее демонтаж проводите вместе с прокладкой.

8. Открутите все болты (16 штук) крепления крышки картера двигателя и демонтируйте ее. При сборке узлов рекомендуется заменить прокладку.

9. Демонтируйте маслоприемник от маслонасоса и коренного подшипника. Для этого открутите болты крепления на 10.

10. С помощью двух отверток снимите с вала зубчатый шкив и открутите все болты крепления масляного насоса. Таким образом, получается, что масляный насос снимается вместе с сальником. Сальник необходимо вытащить с помощью любого острого предмета и, смазав маслом новый сальник, установить его на место. Запрессовка производить с помощью оправки или старого сальника.

11. Проведите сборку улов в обратной последовательности.

Видео — Замена заднего сальника коленвала

Степень износа заднего и переднего сальника абсолютно одинаковый, поэтому, заменяя передний сальник, необходимо то же самое сделать и для заднего.

Порядок действий

1. Демонтируйте коробку переключения передач вместе с корзиной сцепления. Единственное, что должно остаться на месте – это маховик двигателя. Перед снятием КПП, слейте с нее масло и вытащите ШРУСы.

2. Выкрутите 6 болтов крепления маховика к двигателю. Чтобы он не прокручивался, можно закрутить на старое место болт, крепящий КПП и положить на него отвертку, конец которой должен упереться в зубья маховика.

3. После выкручивания болтов снимите стопорную пластину и только тогда сам маховик.

4. Демонтируйте задний щит сцепления и открутите все болты, предназначенные для крепления задней крышки двигателя. Именно на ней и устанавливается сальник коленвала.

5. С помощью отверток вытащите старый уплотнитель и смажьте маслом новый. После этого запрессуйте новый сальник с помощью оправки диаметром 99 миллиметров.

6. Проведите сборку узлов в обратной последовательности и обязательно поменяйте прокладку задней крышки.

На этом замена сальника коленвала закончена. Как вы поняли, ее можно выполнить самостоятельно без применения особых инструментов.

Перепрессовка коленвала – устройство, схема, порядок работ + видео » АвтоНоватор

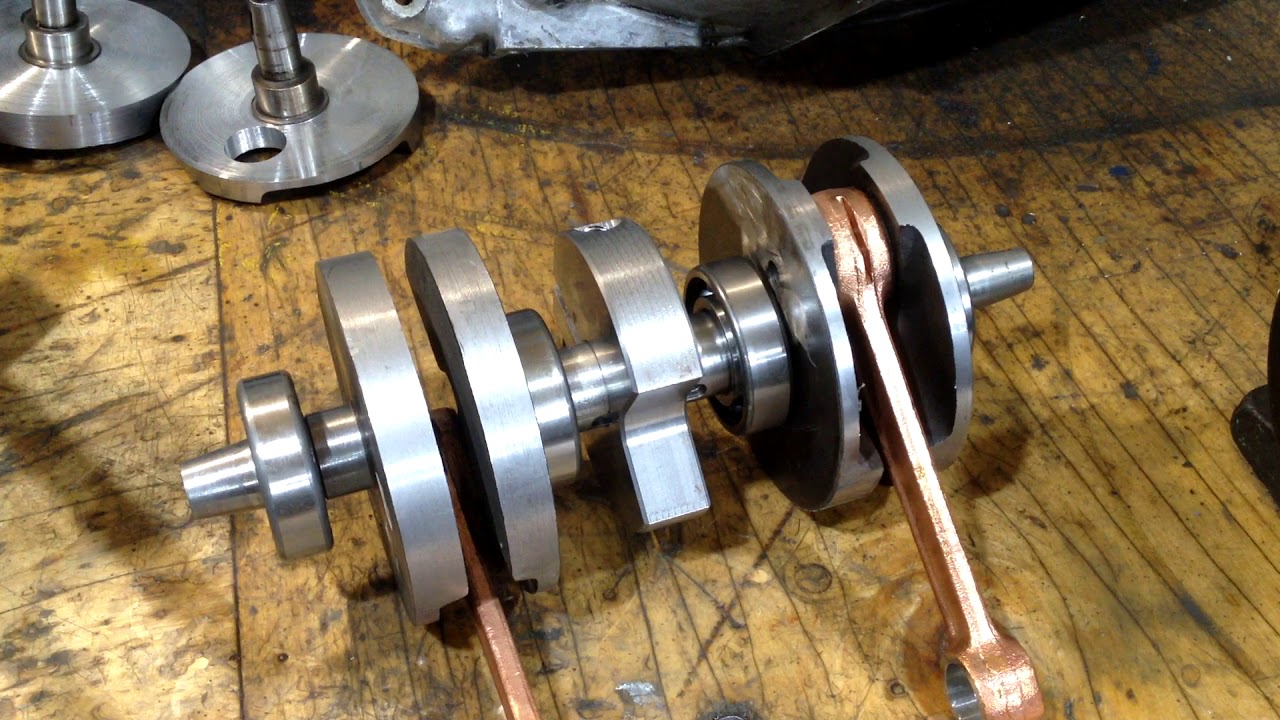

Как проводится перепрессовка коленвала? Такой вопрос часто задают посетители мотоциклетных форумов. Не менее амбициозны и автовладельцы, которые собираются произвести эту операцию собственноручно. Разобраться в этом действительно не сложно. Но прежде, чем приступить к описанию процесса ремонта, рассмотрим, что собой представляет этот узел, как он работает и для чего предназначен.

Перепрессовка коленвала — знакомство с устройством

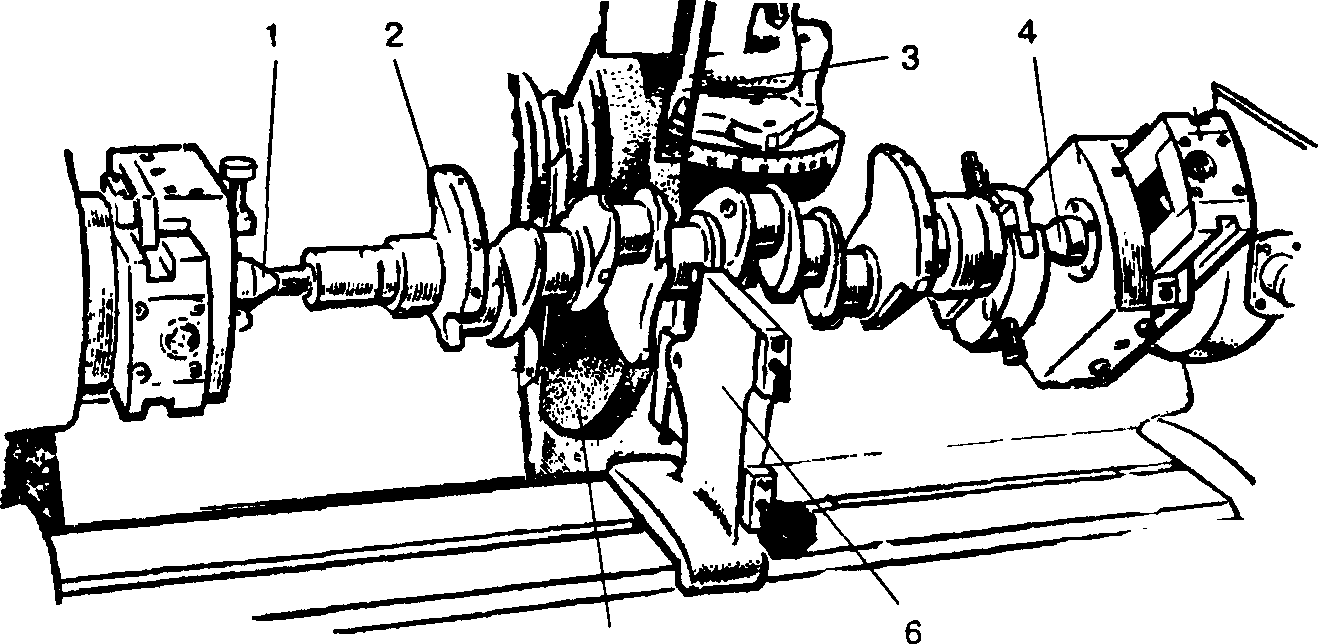

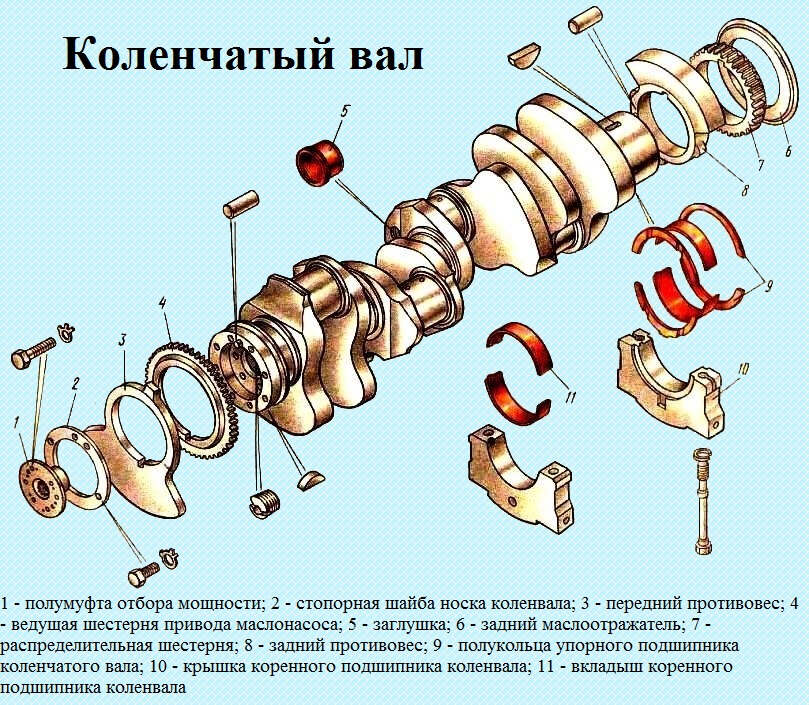

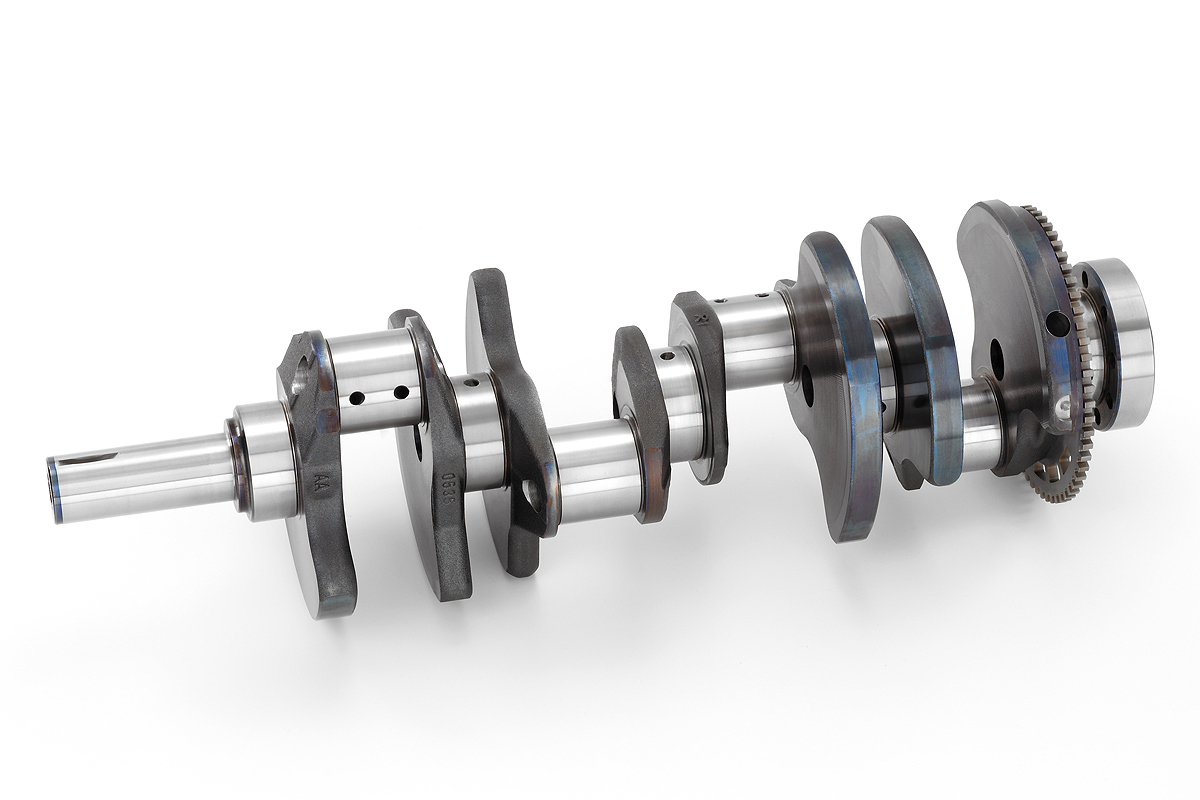

Коленчатый вал как мотоциклетных, так и автомобильных двигателей принимает на себя усилия, которые передаются от поршней шатунами, и превращает их в крутящий момент, переходящий через маховик трансмиссии. Состоит коленвал из шатунных и коренных шеек, противовесов и щек. Количество и расположение шеек зависит от количества цилиндров. Например, в V-образном двигателе шеек в 2 раза меньше, чем шатунов, поскольку на коленчатом валу они располагаются на каждой шатунной шейке попарно.

Например, в V-образном двигателе шеек в 2 раза меньше, чем шатунов, поскольку на коленчатом валу они располагаются на каждой шатунной шейке попарно.

У многоцилиндровых двигателей шатунные шейки выполнены в различных плоскостях, что вызвано необходимостью равномерного распределения рабочих тактов в различных цилиндрах. В автомобильных двигателях число коренных шеек всегда на одну больше, чем шатунных, поскольку по обе стороны шатунной шейки располагаются коренные.

Шейки соединяются между собой щеками. С целью уменьшения центробежных нагрузок, которые создаются кривошипами, на коленчатом валу находятся противовесы, а сами шейки изготовлены полыми. Для продления срока службы поверхность шатунных и коренных шеек стальных валов закаляют высокочастотными токами.

Распрессовка коленвала — подготовительные операции

Далее рассмотрим, как распрессовать коленвал двигателя. Это требуется, если вышел из строя один из опорных подшипников. Проводить разборку следует очень аккуратно. Некоторые умельцы считают, что погнуть коленчатый вал при разборке практически невозможно. Но это не так. Когда происходит повреждение:

Это требуется, если вышел из строя один из опорных подшипников. Проводить разборку следует очень аккуратно. Некоторые умельцы считают, что погнуть коленчатый вал при разборке практически невозможно. Но это не так. Когда происходит повреждение:

- при снятии генератора;

- при демонтаже вариатора;

- во время разборки кривошипно-шатунного механизма (КШМ), чтобы этого избежать, желательно использовать специальный съемник;

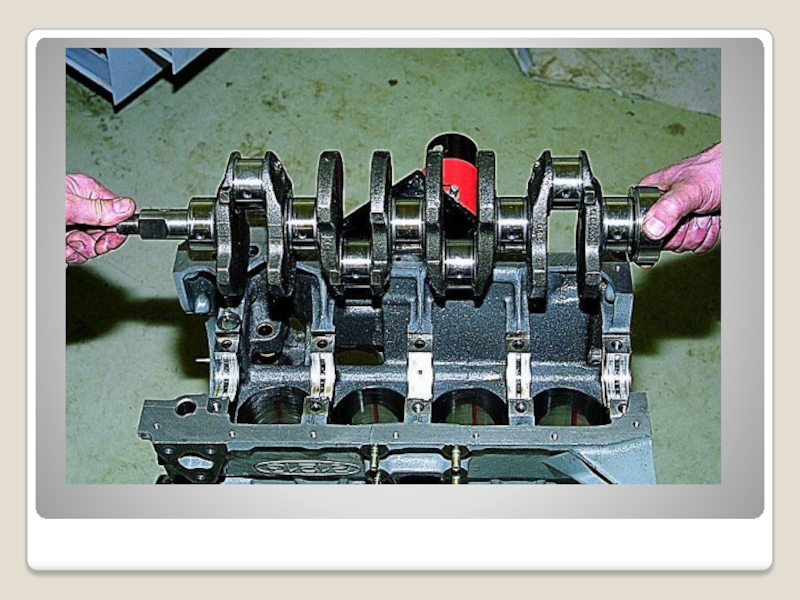

Для снятия коленвала нужно убрать крышку картера. Для этого ее следует расконтрить, затем раскрутить все удерживающие ее болты. Теперь доступ открыт, остается правильно вынуть коленвал. Он сидит плотно, поэтому это будет тоже своего рода выпрессовка, и потребуется спецприспособление. Однако можно обойтись и постукиванием по концу вала чем-нибудь твердым, но избегайте резких и сильных движений, чтобы не повредить деталь.

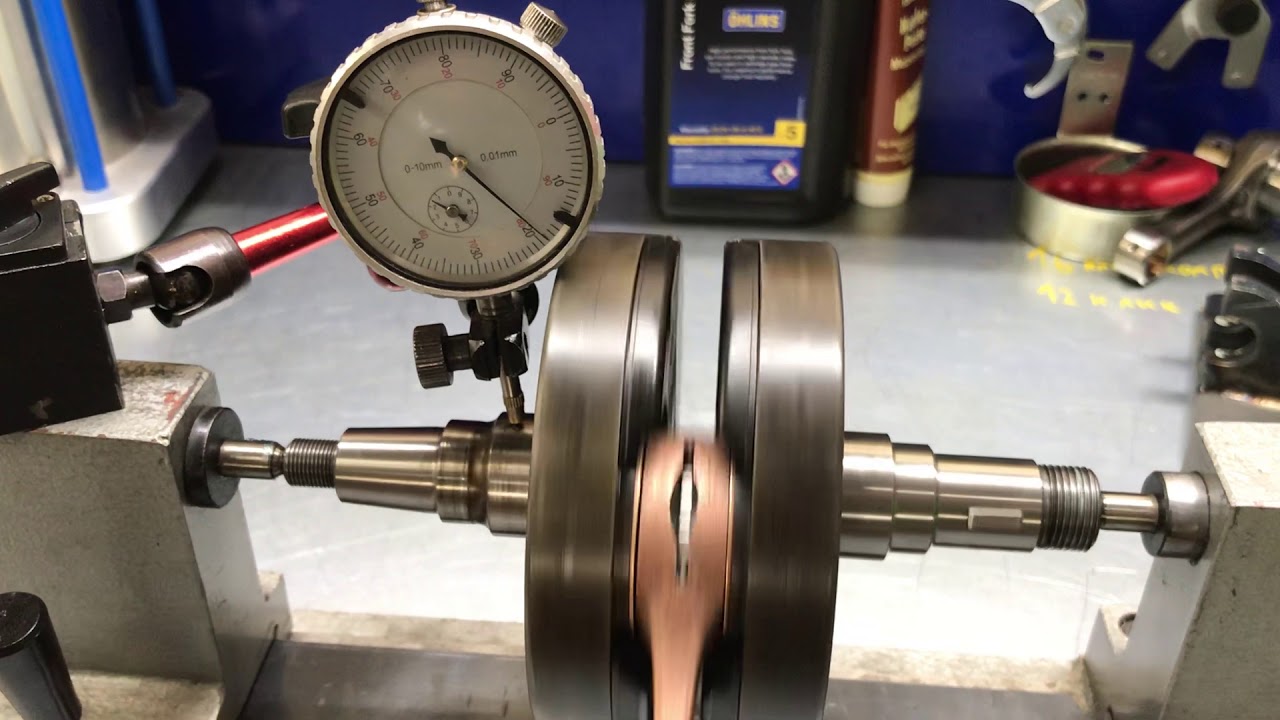

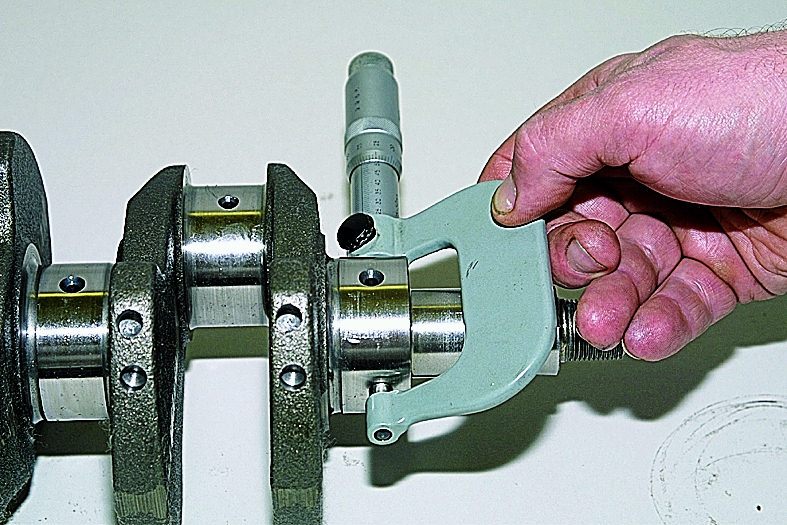

После того, как коленвал уже снят, проводят внешний осмотр узла на предмет люфта и прогибов. Далее штангенциркулем делают промер по всей окружности. Если дефекты не обнаружены, то для промеров используют микрометр для более тщательного осмотра. Максимальное допустимое отклонение не должно превышать 0,05 мм.

Далее штангенциркулем делают промер по всей окружности. Если дефекты не обнаружены, то для промеров используют микрометр для более тщательного осмотра. Максимальное допустимое отклонение не должно превышать 0,05 мм.

Чтобы определить, в какую сторону изогнут вал, его зажимают в тисках в вертикальном положении. Для ремонта требуется предварительно немного раздвинуть щеки, что обеспечит их лучшую центровку. Делают это при помощи деревянных конусных брусков.

Как распрессовать коленвал — порядок работы

Распрессовка коленвала в домашних условиях делается следующим образом. Сначала он освобождается от крышки, которая отвинчивается, предварительно претерпев расконтровку. Теперь снимаетсязадний подшипник, для этого вам потребуется помощь отжимных болтов. Он останется в картере, если в нем нет дефектов, то лучше его оттуда не выпрессовывать. Тяжелее снять передний подшипник.

Тяжелее снять передний подшипник.

- Автор: Андрей

Оцените статью:

(1 голос, среднее: 5 из 5)

Поделитесь с друзьями!

Adblock

detector

Коленчатые валы — кованые

Во всех аспектах двигателя прочность является очень важным фактором, определяющим срок службы и уровень производительности, которых он может достичь. В частности, одним из мест, где прочность является наиболее важным фактором, является коленчатый вал. Если мы остановимся, чтобы рассмотреть экстремальные силы, которые воздействуют на него с каждым оборотом двигателя, быстро становится очевидным, что работа, которую ему поручили, не является простым подвигом. Обеспечение того, чтобы у вас был лучший материал и дизайн для данного приложения, может быть разницей между получением результатов, к которым вы стремитесь, или столкновением с кучей горя.

Обеспечение того, чтобы у вас был лучший материал и дизайн для данного приложения, может быть разницей между получением результатов, к которым вы стремитесь, или столкновением с кучей горя.

Металлургия и процессы

Мы начнем обсуждение с рассмотрения различных прочностных характеристик материалов, из которых изготавливаются кривошипы, а также различий в производственном процессе. Изготовление литого кривошипа включает заливку расплавленного металла в форму для получения сырой отливки. Отливка выходит из формы, очень напоминая свою окончательную форму, и поэтому не требует такой тщательной чистовой обработки по сравнению с ковкой.

Поковки изготавливаются путем помещения нагретого куска заготовки в многотонные прессы, которые затем сжимают ее до нужной формы с помощью ковочных штампов. Однако, в отличие от литья, ковка требует большего количества операций механической обработки и отделки, что в сочетании с затратами на материалы приводит к удорожанию изготовления детали.

Чугунные кривошипы достигают предела прочности при растяжении 70 000-80 000 фунтов на квадратный дюйм, а добавление дополнительного углерода в железо дает нам железо с шаровидным графитом, которое немного выше — около 95 000 фунтов на квадратный дюйм. Ряд производителей послепродажного обслуживания производят коленчатые валы из литой стали, которые имеют еще большее содержание углерода и рассчитаны на растяжение около 105 000–110 000, что делает их более надежными для более высокой производительности и ударного механизма. Большинство этих шатунов будут иметь рекомендуемый производителем потолок мощности около 450-500 л.с. или около того, хотя они были выдвинуты за эту отметку из-за использования в определенных местах соревнований, где правила требуют литых шатунов (об этом мы поговорим подробнее). позже).

Поковки изготавливаются путем помещения нагретого куска заготовки в многотонные прессы, которые затем сжимают ее до нужной формы с помощью ковочных штампов. Именно сжимающее действие делает конечный продукт более прочным, чем отливка, за счет достижения более последовательной или однородной зернистой структуры (обычно называемой потоком зерен) материала.

Однако, в отличие от литья, ковка требует большего количества операций механической обработки и чистовой обработки, что в сочетании с затратами на материалы приводит к удорожанию изготовления детали. Кованые коленчатые валы производятся во многих различных диапазонах прочности в зависимости от материала. Заводские кованые кривошипы изготавливаются из таких сталей, как 1010, 1045 и 1053, которые имеют предел прочности при растяжении 100 000–110 000 фунтов на квадратный дюйм. Показатели прочности на растяжение аналогичны литой стали, но показатель удлинения более чем в три раза. Это делает поковку менее хрупкой.

Стальные шатуны вторичного рынка изготавливаются из сплавов 5140, 4130, 4140 и 4340. Основной сорт стали для вторичного рынка — 5140, прочность на растяжение около 115 000 фунтов на квадратный дюйм. Этот материал может быть экономически выгодным для бюджетных сборок, но он используется не так часто из-за растущей доступности кривошипов из более прочного сплава, которые становятся все более доступными. К ним относятся поковки из стали 4130, 4140 и 4340, предел прочности при растяжении которых составляет приблизительно 120 000–125 000 фунтов на квадратный дюйм и до 140 000–145 000 фунтов на квадратный дюйм для 4340.

К ним относятся поковки из стали 4130, 4140 и 4340, предел прочности при растяжении которых составляет приблизительно 120 000–125 000 фунтов на квадратный дюйм и до 140 000–145 000 фунтов на квадратный дюйм для 4340.

Основное различие между этими сплавами заключается в количестве хрома, углерода и молибдена, используемых в их композициях, с добавлением никеля к 4340. Еще одна особенность поковок (буквально) заключается в том, что кривошип изготавливается с помощью скрученного или нескрученного процесса. Поскольку кованые кривошипы прижимаются к штампу, для этого используются два разных метода. Самый простой способ — выковать по одному броску кривошипа за раз в плоском ковочном штампе. Затем рукоятка крутится, и штамп выковывает следующий бросок.

Основная цель при выборе кривошипа должна основываться на требованиях вашего применения, которые необходимы для достижения максимально возможного срока службы. При ковке без кручения все четыре броска куются одновременно, что исключает процедуру кручения, но для этого метода требуется более сложный штамп. Большинство производителей заявляют, что нескрученные поковки уменьшают внутренние напряжения коленчатого вала с помощью этого процесса, потому что меньше нарушается внутренняя зернистая структура материала. Существуют разные теории по этому поводу, но очень немногие производители высокопроизводительных шатунов используют процесс скручивания из-за имеющихся в наличии инструментов.

Большинство производителей заявляют, что нескрученные поковки уменьшают внутренние напряжения коленчатого вала с помощью этого процесса, потому что меньше нарушается внутренняя зернистая структура материала. Существуют разные теории по этому поводу, но очень немногие производители высокопроизводительных шатунов используют процесс скручивания из-за имеющихся в наличии инструментов.

Теперь займемся кривошипами. Этот тип кривошипа изготавливается из цельного стержня из высокопрочного стального сплава, а не сжимается в форму с помощью прессов и штампов. Материалы, используемые для этих кривошипов, обычно 4330M, EN30B и 4330V. Прочность на растяжение находится в диапазоне 160 000–165 000 фунтов на квадратный дюйм. Учитывая все остальные факторы, единственным реальным недостатком заготовки является стоимость. Хотя они дороже, чем поковки, есть преимущества, которые можно получить, используя заготовку. Поскольку форма и все другие размеры подвергаются механической обработке, заготовки позволяют изготавливать кривошип с размерами шейки, конструкцией противовеса и длиной хода, которые могут быть недоступны в поковке.

Нет никаких сомнений в том, что заготовка обладает прочностью, и они используются во многих областях, где важна усталостная долговечность кривошипа. Поскольку мы коснулись аспекта усталостной долговечности, мы будем использовать его как вход в тему пластичности.

Все кривошипы изгибаются под воздействием огромной нагрузки. Пластичность — это способность коленчатого вала изгибаться без образования трещин и возвращаться к своей нормальной форме без необратимых изменений. Давление сгорания, скорость поршня и общий вес компонентов, прикрепленных к кривошипу, работают на создание этих нагрузок. Если мы рассмотрим физическую работу двигателя с точки зрения коленчатого вала, мы увидим, что он перемещает компоненты от нуля до максимальных оборотов и обратно до нуля дважды за каждый оборот. Учтите при этом давление, добавленное от сгорания, и инерционные факторы скорости поршня (вес компонентов, умноженный на ускорение), и мы увидим, насколько важно иметь коленчатый вал, который обеспечивает наилучшее сочетание прочности и пластичности для данного применения. Это, однако, еще одна область, где в отрасли существуют разногласия по вопросу о прочности поковки/заготовки.

Это, однако, еще одна область, где в отрасли существуют разногласия по вопросу о прочности поковки/заготовки.

Одни специалисты утверждают, что поковка будет прочнее заготовки, другие считают наоборот. Существуют различные аргументы в поддержку каждого направления мысли, но, на мой взгляд, заготовка обладает большей прочностью. Независимо от того, к какому лагерю вы относитесь, главная цель при выборе кривошипа должна основываться на требованиях вашего приложения, которые необходимы для достижения максимально возможного срока службы.

Конструкция коленчатого вала

Форма и расположение противовеса влияют на основные нагрузки на подшипники и балансировку кривошипа. Нагрузка на подшипник не требует пояснений, но балансировка является областью переменных. Производители коленчатых валов отлично справляются со своей работой, предлагая продукты, которые обычно можно довольно легко сбалансировать вокруг определенного целевого веса. Я использую слово «обычно» из-за огромного количества компонентов, из которых состоят вращающиеся узлы. Размер поршня, размеры колец, тип шатуна и конструкция шатунного вкладыша определяют грузоподъемность, до которой кривошип должен быть сбалансирован.

Я использую слово «обычно» из-за огромного количества компонентов, из которых состоят вращающиеся узлы. Размер поршня, размеры колец, тип шатуна и конструкция шатунного вкладыша определяют грузоподъемность, до которой кривошип должен быть сбалансирован.

Материалы, из которых изготовлены эти детали, также различаются по весу: алюминиевый шток намного легче стального, заэвтектические и кованые поршни имеют разный вес, как и другие части, из которых состоит вращающийся узел.

В качестве примера давайте рассмотрим пару малоблочных двигателей Chevy, в которых будет использоваться коленчатый вал с ходом 3,480. Допустим, первый двигатель строится для автомобиля 305 sprint. Поршни имеют диаметр отверстия 3,796, комплект тонких колец, двутавровые шатуны и шатунные подшипники со скошенными кромками. В зависимости от марки, эта комбинация должна иметь вес около 159 бобов.От 0 до 1610. Второй двигатель представляет собой 377-кубовый шатун для улицы с поршнями диаметром 4,155 дюйма, более толстым пакетом колец, шатунами с двутавровой балкой и подшипниками со скошенными кромками. Опять же, в зависимости от используемых марок, эта комбинация должна иметь бобовит в диапазоне от 1760 до 1780. Оба двигателя будут использовать один и тот же номер детали на коленчатом валу, но с разницей в бобышках почти 200 граммов, мы можем видеть, что они для каждого требуется свой подход к балансировке. Облегченный коленчатый вал

Опять же, в зависимости от используемых марок, эта комбинация должна иметь бобовит в диапазоне от 1760 до 1780. Оба двигателя будут использовать один и тот же номер детали на коленчатом валу, но с разницей в бобышках почти 200 граммов, мы можем видеть, что они для каждого требуется свой подход к балансировке. Облегченный коленчатый вал

Этот пример показывает, как в одном и том же коленчатом валу может быть просто снято некоторое количество материала с противовесов одного путем сверления, тогда как для другого двигателя может потребоваться добавление куска маллори для достижения правильного баланса. Еще одна область при работе с коваными кривошипами вторичного рынка — это больший гладкий радиус между шатунными шейками и противовесами, который используется для дополнительной прочности в этом месте. Для кривошипов с этой конструктивной особенностью потребуются шатунные подшипники со скошенными (или суженными) кромками, которые упоминались в примере балансировочных комбинаций.

Форма противовеса также влияет на сопротивление воздуха в масляном поддоне. В прошлые годы производители обрабатывали так называемую «кромку ножа» на передней кромке противовесов, но с тех пор перешли к более округлой или «бычьей» форме после того, как обнаружили, что острые углы будут отклонять масло, а не наоборот. чтобы он мог обтекать противовес.

Однако на задней кромке противовеса можно использовать более острую кромку, чтобы создать более аэродинамическую форму. Дополнительные противовесы, добавленные к центру коленчатого вала, также могут помочь в более мощных двигателях и двигателях для соревнований, уменьшая величину отклонения кривошипа на высоких оборотах и в приложениях с принудительной индукцией. Хотя это также увеличивает общий вес кривошипа, стоит пойти на компромисс ради долговечности, потому что жесткость важнее веса.

Это пример перекрытия выводов. Продолжая думать о долговечности, мы подошли к вопросу о перекрытии журналов. Это величина, на которую коренные и шатунные шейки кривошипа перекрывают друг друга. Чем больше нахлест присутствует в кривошипе, тем прочнее он будет. По мере увеличения длины хода шейки стержней отодвигаются дальше от главной оси, тем самым уменьшая перекрытие, а также часть прочности. Другой пример, который может уменьшить перекрытие, — это приложения, в которых используются коренные и шатунные шейки меньшего диаметра для снижения скорости подшипника и / или обеспечения дополнительного зазора за счет возможности использования шатуна меньшего размера.

Чем больше нахлест присутствует в кривошипе, тем прочнее он будет. По мере увеличения длины хода шейки стержней отодвигаются дальше от главной оси, тем самым уменьшая перекрытие, а также часть прочности. Другой пример, который может уменьшить перекрытие, — это приложения, в которых используются коренные и шатунные шейки меньшего диаметра для снижения скорости подшипника и / или обеспечения дополнительного зазора за счет возможности использования шатуна меньшего размера.

Промасливание и термообработка

Существует ряд обработок, которые могут быть выполнены для снятия напряжения, а также для повышения уровня прочности коленчатого вала. Они могут быть химическими, вибрационными, криогенными, нагретыми и т. д., но мы обсудим два наиболее широко используемых в настоящее время — индукционную закалку и азотирование.

Азотирование осуществляется путем нагрева кривошипа в печи с присутствием азота и других газов. Ионизированный азот наносится в вакууме на поверхность коленчатого вала, который проникает в металл во время этого контролируемого процесса нагрева и увеличивает твердость и усталостную долговечность кривошипа.

Индукционная закалка выполняется путем быстрого нагрева кривошипа с помощью высокочастотного переменного магнитного поля, которое обеспечивает проникновение в поверхность, необходимое для укрепления кривошипа.

Завершим наше обсуждение смазыванием каналов кривошипа. Масло под давлением от коренных подшипников подается через каналы, просверленные в коленчатом валу, к шатунным шейкам для смазки шатунных подшипников. Это еще одна область, в которой с годами произошли изменения, поскольку двигатели постоянно модернизировались за счет технологических достижений и повышения уровня мощности.

Когда-то многие высокопроизводительные кривошипы были просверлены на всем протяжении основных мест, чтобы выровнять поток масла к подшипникам. Хотя это может быть приемлемым для двигателя, который будет работать на более низком уровне оборотов, отраслевой опыт доказал, что это имеет противоположный эффект на более высоких оборотах двигателя, фактически вытягивая масло из отверстий на шатунные шейки под действием центробежной силы.

Кривошипные шатуны вторичного рынка теперь изготавливаются с масляными каналами, просверленными под определенным углом от коренных шеек к шатунным шейкам, чтобы обеспечить более равномерное смазывание и больше не использовать поперечное сверление в основных местах. Отверстия смазочных отверстий в каждой шейке также имеют большую фаску, что способствует повышению эффективности смазки и устранению любых острых краев.

Центр знаний по промышленной инженерии: токарная обработка коленчатых валов — механическая обработка

_____________

Отличный способ обработки коленчатых валов на станке с ЧПУ.

Превосходная производительность заводского станка с ЧПУ

Канал: CAD/CAM SOLUTION, 60,4 тыс. подписчиков 02 _____________

2021

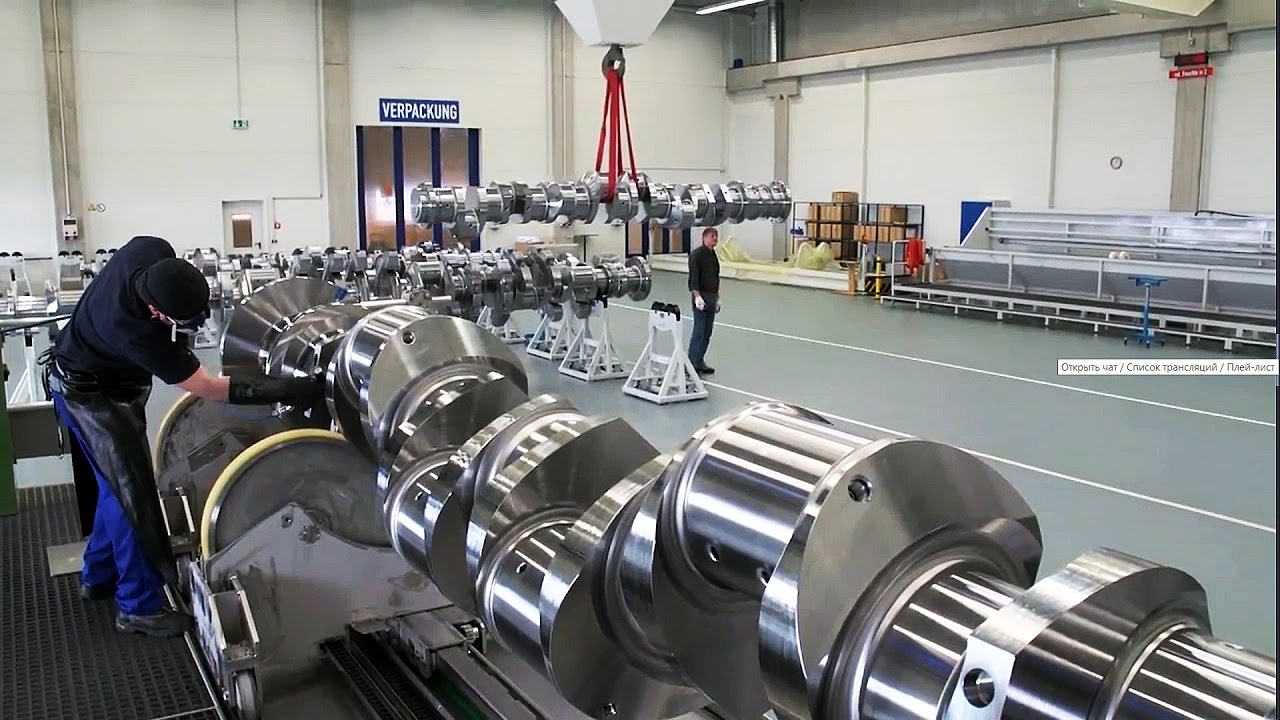

Видео : завод по производству 6-цилиндровых коленчатых валов | Ручная обработка коленчатого вала 6-цилиндрового двигателя |

30 сентября 2021 г.

—————————————-

Видео: Изготовление коленчатых валов на заводе || Ручная обработка коленчатого вала 3-цилиндрового двигателя

21 сентября 2021 г.

Предложения по описанному выше процессу — я разместил в Linkedin и FaceBook

On Linkedin

Мишель Боден

Группа Takt Times

Замечательно, что вы опубликовали этот пример. Это явно целевая среда, которую можно использовать на занятиях.

Замечательно, что вы разместили этот пример. Это явно целевая среда, которую можно использовать на занятиях.

Было бы полезно больше контекста. Из видео можно многое сделать, но это может быть не так. В частности, мы не знаем болевых точек компании. Это борется с производительностью, качеством, доставкой? У него много травм? Как текучесть кадров? Умеют ли они удерживать сотрудников?

По технологическому процессу, методам работы, компоновке, потоку, безопасности и т. д. этот цех отстает от времени на 50-100 лет. Это также не похоже на компанию, которая может инвестировать в современные токарные станки с ЧПУ или знает, как их использовать.

С другой стороны, они, скорее всего, могли бы позволить себе защитные очки, манометры, вывешенные рабочие инструкции, патроны, не требующие ручной затяжки болтов, и механизированное позиционирование вместо шатунов. .. И они могли бы иметь цельная проточная ячейка, по крайней мере, через токарные станки и сверлильный станок.

.. И они могли бы иметь цельная проточная ячейка, по крайней мере, через токарные станки и сверлильный станок.

Кроме того, видео выглядит ускоренным. Хорошо визуализировать весь процесс, но не для изучения времени.

Ключевой вопрос после этого — с чего начать улучшение.

Комментарии к видео

yarrdayarrdayarrda

Казалось бы, примитивные приспособления для сверления масляных каналов, а ведь он попал в середину главной шейки, приятно!

Джефф Йейтс

Видел, что отливки были Perkins, то, как мы проводим их в Штатах в Caterpillar, и то, как они это делают там, показывает, как далеко мы продвинулись. Я удивлен, что дочерняя компания Caterpillar до сих пор делает то, что делал Генри Форд в 20-х годах

———————

Проблемы конструкции коленчатого вала

http://www.epi-eng.com/piston_engine_technology/crankshaft_design_issues.htm

Операции по обработке коленчатого вала

№ операции операция к операции обработки

10 Диаметр и угол фаски

ЧПУ Черновая токарная обработка цапф Диаметр цапфы

40 Диаметр штифта после закручивания

Диаметр шейки после закручивания

токарная обработка

60 Сверление смазочного отверстия пистолетом Диаметр смазочного отверстия

70 отверстия над PCD Шаг резьбы болтовых отверстий

инструмент для снятия фаски бар

Шлифовка шеек Чистовой диаметр шеек

s Конечный диаметр штифтов

после операции surulfing

140 Окончательная проверка качества youtube.com/embed/H6L0fQP7tEo»>

WFL M60 MillTurn Complete Crankshaft Machining — MARTECH Machinery, NJ — USA

26 июля 2012 г.

https://www.youtube. .com/watch?v=81UjjSh3iFw

04 июля 2011 / Рубрики: Архив, коленчатые валы

Современные методы обработки коленчатых валов

https://www.highpowermedia.com/Archive/category/crankshafts/modern-crankshaft-machining-methods

Шлифовальный станок для коленчатых валов

12 мая 2016 г.

https://www.youtube.com/watch?v=zZyvxUERx8w

Станок для шлифования коленчатых валов с ЧПУ Amc Schou K-1200

30 января 2018 г.

https://www.youtube.com/watch?v=esOa9DqcgJk

Детали станка от производителя

http://amc-schou.dk/baixu/ product/358.html

Другие видео

http://www. youtube.com/watch?v=7ngNipoENTs&feature=related

youtube.com/watch?v=7ngNipoENTs&feature=related

Как обработать коленчатый вал на токарном станке (советы от MAXNOVO Machine)

Опубликовано 25 февраля 2021 г. maxnovo-machine-gu/

Глава диссертации по шлифованию

http://shodhganga.inflibnet.ac.in/jspui/bitstream/10603/194947/11/11_chapter%205.pdf коленчатый вал за один установ

Abstract

Способ шлифования концентрически зажатого коленчатого вала, станок для шлифования коленчатого вала для осуществления способа и коленчатый вал из высоколегированной стали или литого материала. Способ предусматривает шлифовку шатунных и коренных шеек коленчатого вала за один установ таким образом, что сначала производится черновая шлифовка не менее коренных шеек, затем чистовая шлифовка шатунных шеек, после чего производится чистовая обработка коренных шеек. -земля. Станок для шлифования коленчатых валов образует обрабатывающий центр, с помощью которого за один установ возможно соответствующее черновое и чистовое шлифование.

B24B5/42 Одноцелевые станки или устройства для шлифования коленчатых валов или шатунных шеек

Заявка US09/980,764 события: 1999-04-30

Заявка, поданная Erwin Junker Maschinenfabrik GmbH: 2000-04-20

Назначена ERWIN JUNKER MASCHINENFABRIK GMBH: 2004-02-20

Заявка удовлетворена: 2005-04-12 901 33 Публикация US6878043B1: 2020-02-29

Статус заявки: Активен: 2020-04-20

https://patents.google.com/patent/US6878043B1/en

Продукты Junker для шлифования коленчатых валов

https://www.junker-group.com/junker-group/erwin-junker-maschinenfabrik-gmbh/crankshaft-grinding/

https://www.junker-group.com/grinding-machines/products/ jucrank/

Группа JUNKER движется вперед с цифровизацией

Оптимизированное производство с цифровым двойником

06.09.2019

Объединение реальных и виртуальных машин позволяет создать интеллектуальную систему, способную прогнозировать характеристики и режим работы на этапе планирования производства и на протяжении всего жизненного цикла продукта. Цифровой двойник для шлифовальных станков JUNKER — это виртуальное представление реальной системы, обеспечивающее всесторонний цифровой обмен между виртуальным и реальным миром.

Цифровой двойник для шлифовальных станков JUNKER — это виртуальное представление реальной системы, обеспечивающее всесторонний цифровой обмен между виртуальным и реальным миром.

https://www.junker-group.com/news/detail/news/process-optimized-production-with-the-digital-twin/

Эталонные машины для мирового производства

Группа Renault выбирает машины JUNKER для гибридных проект

29.07.2019

Производство прототипов осуществляется на головном французском заводе Cléon, где Renault выбрала ZEMA NUMERIKA G 1500 Plus и J UCRANK 6S 10-10 . Эти две машины предоставляют справочные данные для серийного производства по всему миру. Затем результаты формируют основу для глобального производства на других площадках Renault Group. Это означает, что эталонные машины JUNKER устанавливают стандарты эффективности производства для всей группы компаний. Круглошлифовальный станок ZEMA NUMERIKA шлифует фланцы и шейки коленчатых валов за одну установку с помощью корундовых шлифовальных кругов, а станок для некруглого шлифования JUCRANK обрабатывает коренной подшипник и шейку за один рабочий проход с помощью шлифовальных кругов из CBN.

https://www.junker-group.com/news/detail/news/the-renault-group-opts-for-junker-machines-for-hybrid-project/

Центр обработки коленчатых валов Hyundai Compact Line Wh50RS

Видео на странице демонстрирует работу машины.

(см. также видео WFL M60 MillTurn Complete Crankshaft Machining — MARTECH Machinery, NJ — USA, 26 июля 2012 г. https://www.youtube.com/watch?v=81UjjSh3iFw)

https://machine.hyundai-wia .com/eude/fa/product_detail.asp?PRODUCT_SEQ=33329&PRODUCT_CODE=D01008

Виртуальная обработка коленчатого вала двигателя

Lili Zhao, Lulu Yuan and Meng Wang

Опубликовано по лицензии IOP Publishing Ltd

Journal of Physics: Conference Series, Volume 1176, Issue 5

https://iopscience.iop.org/article/10.1088/1742-6596/1176/5/052077/meta

Специальная машина для обеих сторон коленчатого вала MBE

Специальная машина для масляных отверстий коленчатого вала MOH

Приспособление для CRANKMASTER Series

https://www.